Schaeffler Brasil recebe o Summit 2019 Automotion

Em comemoração aos 25 anos da Automotion, os clientes parceiros estão recebendo especialistas técnicos selecionados cuidadosamente para apresentar conteúdo relevante aos seus negócios. Em 14/05/2019 a Schaeffler Brasil reuniu alguns de seus especialistas de máquinas especiais, engenharia mecânica e elétrica para receberem as orientações de Uwe Richter, Engenheiro Mecânico responsável pela Gerência de Vendas da Mayr em Bavária, Alemanha. O tema que abriu a manhã foram as aplicações seguras e de alta velocidade. Em seguida, o Engenheiro Guilherme Lourenço, responsável pelo Departamento de Mecânica da Automotion, falou sobre o dimensionamento em diversas aplicações. O evento contou ainda com esclarecimentos quanto à indústria 4.0 e debateu o Upgrade Berger para novas soluções RTA em fornos, tema conduzido por André Rogério, Engenheiro responsável pelo Departamento de Automação da Automotion. O último especialista a se apresentar foi Carlos Trivellato, Engenheiro Elétrico da Schneider Electric, responsável pela palestra sobre Gestão de Energia. Nosso sucesso está no cuidado dispensado aos nossos clientes e seus negócios. Que juntos possamos construir os próximos 25 anos.

Automotion é premiada pela Schneider Electric e já pensa nos próximos passos

A Schneider Electric reuniu seus distribuidores industriais e parceiros no Encontro Anual de Canais que aconteceu no dia 24/04/2019 em Campinas. O nosso diretor Marcos Costa esteve presente no evento de canais mais importante do país e recebeu mais um prêmio que nos enche de orgulho: somos um dos distribuidores que mais vendeu soluções SE em 2018. Além de distribuidor Industrial de Automação Schneider Electric para todo o interior do Estado de SP, oferecemos o treinamento e suporte das soluções. Nosso diferencial está na rapidez e precisão do atendimento realizado pela equipe de engenheiros, o que torna seguro o investimento das empresas que nos procuram. Agradecemos a confiança da Schneider Electric. Parcerias de sucesso são duradouras quando há competência e excelência nas duas extremidades. O resultado para 2019 também é promissor: O Relatório de Progresso das Empresas em Energia e Sustentabilidade 2019 apresentado pela Schneider Electric em Fevereiro/2019 mostra que mais empresas percebem benefícios em assumir compromissos públicos com a redução de energia, carbono e resíduos, e estão fomentando mudanças internas, com ou sem mandatos governamentais ou regulatórios. A pesquisa foi feita com mais de 300 profissionais globais responsáveis por energia e sustentabilidade em empresas que possuem mais de US$ 100 milhões em receita anual. A indústria é o motor que movimenta o Brasil.

Case de sucesso – Solução desenvolvida para grande indústria alimentícia

Equipe de engenharia Automotion desenvolve solução para um dos maiores produtores de queijos e outros produtos lácteos do Brasil. CLIENTE Empresa brasileira com mais de 70 anos e um dos maiores transformadores de leite do Brasil, fabricante de diversas linhas de queijos especiais e outros produtos lácteos. NECESSIDADE DO CLIENTE: O cliente já utilizava um sistema com motor linear Linmot e um controlador, desenvolvido pela equipe da Automotion em 2010.Este cliente desejava realizar um upgrade em sua máquina para aumentar a velocidade de trabalho e melhorar a precisão do corte.Outra máquina, ligada a esse sistema de corte voador de queijos, entrega uma manta de queijo que é cortada em tiras e estas são sobrepostas continuamente uma sobre as outras em uma esteira. SOLUÇÃO AUTOMOTION Sistema desenvolvido com Controlador SIPRO Siax A100 , guia,drive, fonte e motor linear Linmot, painel elétrico,instalação e programação da aplicação. Quando as tiras de queijo entram no processo de corte ,um encoder fornece a velocidade da esteira e uma relação de posição, com estas informações e com o tamanho do material inserido através da tela, o controlador Sipro Siax A100 calcula as curva de movimento e sincroniza o motor linear da Linmot. Este sincronismo faz com que o movimento do motor Linear Linmot acelere até que sua velocidade seja exatamente igual a da esteira. Após está aceleração, o controlador Sipro Siax A100 move um segundo motor linear Linmot para que o mesmo realize o corte do queijo. Após o corte, o controlador recolhe o motor linear responsável pelo corte e começa a desacelerar, até parar o motor que estava sincronizado com a esteira e move este motor para o origem para que um novo ciclo seja iniciado. Assista aos vídeos do desenvolvimento da aplicação: Teste do movimento linear: 2) Engenheiro de aplicação da equipe Automotion testando o Controlador : 3) Desenvolvimento do painel : 4) Teste do Controlador já instalado no painel: RESULTADOS Hoje o sistema está programado para realizar um ciclo 52 vezes por minuto, no entanto, o conjunto de controlador e motores lineares consegue realizar até 120 ciclos por minuto com um corte de 304 mm. A variação hoje é de 0,5 mm, mas pode chegar a 0,01 mm de variação. Segundo o cliente,além da precisão e aumento da produtividade, o processo ficou mais suave e com menos ruído.Quer saber mais sobre esta e outras soluções desenvolvidas pela Equipe Automotion? Entre em contato: engenharia.fa@automotion.com.br

Análise comparativa de custo-benefício entre atuadores hidráulicos e elétricos

Análise comparativa de custo-benefício entre atuadores hidráulicos e elétricos Os atuadores de acionamento hidráulico são utilizados em uma série de segmentos, muito devido ao baixo custo do equipamento por unidade de força que exerce. Essa análise simplista pode, no entanto, levar o usuário de atuadores industriais ao erro, uma vez que uma série de outros fatores tem impacto no custo de operação do mesmo, com seus efeitos sendo sentidos a curto e médio prazo. Os atuadores elétricos, além de diversas vantagens técnicas – precisão de movimento, monitoramento de posição, forma construtiva compacta –apresentam ótima relação a custo-benefício de grande impacto. Os dois principais aspectos são os gastos envolvidos na manutenção e a eficiência do equipamento. Gastos relativos à manutenção A manutenção de sistemas de acionamento hidráulico demanda grandes gastos e atenção constante. Diversos componentes do sistema exigem limpeza ou mesmo substituição, o que por si só demanda gasto e mão de obra, isso tudo somado ao tempo de máquina parada, que também implica em prejuízo financeiro. Os principais componentes do sistema hidráulico que demandam atenção são: Mangueiras: podem ocorrer o acumulo de resíduo, enrijecimento da mangueira e até mesmo trincas. Em decorrência disto, exigem constante monitoramento. Em sua substituição, exige cuidado especial para não haver contaminação do fluído, o que torna a tarefa delicada. A vedação exige equipamentos adequados, não podendo ser realizado, por exemplo, com panos, uma vez que alguns fiapos são capazes de contaminar todo o fluído e comprometer o desempenho do equipamento. Válvulas: item importante e presente nos sistemas hidráulicos, com a função de direcionar e regular o fluxo de fluido do sistema, através da movimentação de carretéis. Estes itens apresentam desgastes, e para avaliar os equipamentos é necessária à análise dos técnicos com a utilização do micrômetro, para verificar se as dimensões dos carretéis estão dentro da tolerância. A não identificação do problema acarreta em um funcionamento ineficaz do equipamento. Cilindros: transmite força através do fluído pressurizado, sendo fundamental para o sistema e devendo passar por rigorosos procedimentos de inspeção. Há, ainda, outros componentes menores que exigem fiscalização e substituição devido ao desgaste, como buchas, olhais e componentes de vedação. Tanto para estes itens quanto para os principais elementos do sistema hidráulico, a identificação da necessidade de manutenção é um problema. De forma geral, a verificação é visual durante a operação, e para alguns itens apenas é possível em paradas para inspeção. Outros defeitos que não podem ser identificados visualmente serão percebidos apenas pela perda de força da máquina ou pela perda de pressão de trabalho. Em contraponto, a manutenção do atuador elétrico é simples e rápida.Consiste basicamente na reposição da graxa, um processo que demanda apenas alguns minutos. Todos os componentes dos atuadores elétricos são dimensionados para sua vida útil, e não necessitam de substituição,o que por si só já representa uma grande diferença nos custos de manutenção dos equipamentos. Além disso, a agilidade na manutenção de um atuador elétrico é extremamente atrativa, afinal não são necessárias as constantes paradas para inspeção e substituição de componentes. Série GSX/GSM Atuador linear eletromecânico com servo motor integrado Capacidade de força: até 55,1 kN (12.389 lbf); Velocidade: até 0,953 m/s (37,5 in/s) Série FT Atuador linear mecânico classe de proteção IP 65S Capacidade de força: até 177 kN Velocidade: até 1,5 m/s (59,3 in/s) Gastos relativos ao consumo de energia A eficiência energética do atuador hidráulico é consideravelmente menor em relação ao elétrico. De forma geral, pode-se dizer que a eficiência dos atuadores hidráulicos é próxima de 40%, enquanto os elétricos apresentam valores próximos de 80%. Esse fator implica em uma considerável economia com a utilização de atuadores elétricos ao longo do tempo. Outros fatores relevantes Espaço: a utilização de atuadores hidráulicos implica na necessidade de uma unidade hidráulica, o que demanda muito espaço em comparação a compacta solução que os atuadores elétricos oferecem. Limpeza: a possibilidade de vazamentos em sistemas hidráulicos é um grande transtorno, uma vez que prejudica na limpeza do ambiente, apresenta riscos de segurança, não é amigável ao meio ambiente e torna sua utilização em indústrias alimentícias (ou de quaisquer produtos sujeitos a contaminação) não recomendada. A solução elétrica é isenta de todos esses transtornos. Repetibilidade: os atuadores elétricos asseguram a repetibilidade do processo. Já o acionamento hidráulico é sujeito tanto a alterações devido a condições ambientais quanto à própria perda de força de processo e pressão de trabalho natural na utilização deste sistema. Engenharia Mecânica Automotion

Eficiência energética na indústria

‘Avançar com responsabilidade e eficiência’. Esse é o lema mais recente e determinante do consumo de energia em indústrias. No Brasil não é diferente. À medida que os recursos naturais do planeta precisam ser utilizados para a manutenção da vida humana, a busca por tecnologias mais eficientes se tornou o foco principal. A eficiência energética na indústria é uma questão de dignidade que precisa ser alcançada o mais rápido possível. Negociar com grandes corporações envolve um misto de produtividade e sustentabilidade. A indústria que ainda não incorporou esse elemento em sua ‘veia de produção’ vai ficar para trás. O que tem sido feito em nosso país no que diz respeito ao consumo de energia? Quais têm sido as vantagens financeiras e ecológicas de processos industriais que se preocupam com a eficiência energética? A imersão que faremos agora em dados de pesquisas recentes nos dará um parâmetro do que ainda pode ser feito nesse sentido. O consumo de energia em indústrias brasileiras Diversos segmentos da indústria tiveram em 2017 um aumento no seu consumo médio de energia. Muitos especialistas concordam que a retomada que a indústria teve em relação aos últimos 2 anos mostra um salto no consumo, resultante da recuperação econômica do país. O que isso indica? Que a eficiência energética na indústria vai se tornar uma preocupação constante nos próximos anos. Segundo uma reportagem da revista digital Exame, que teve como base dados publicados por instituições ligadas à indústria, os meses de janeiro a março deste ano foram de alta no consumo de eletricidade. O setor industrial absorve quase um terço da demanda energética do Brasil, segundo a Câmara de Comercialização de Energia Elétrica (CCEE) e a Empresa de Pesquisa Energética (EPE). Segundo a EPE, a alta no mês de janeiro foi de quase 3%; e segundo informações da CCEE, o aumento em fevereiro foi de 0,6%. Segundo cálculos divulgados pelo ONS (Operador Nacional do Sistema Elétrico), a expectativa é de que no mês de março a carga de energia consumida no território nacional tenha subido quase 2%. Que segmentos da indústria são os maiores responsáveis pelo aumento do consumo de energia em indústrias brasileiras? O setor de fabricação de veículos e a indústria têxtil. Membros mais conservadores de instituições industriais têm alertado para uma postura mais cautelosa em relação a essa reaceleração do mercado. Ainda assim, é preciso saber o que a indústria está fazendo desde já para manter o ritmo com responsabilidade ambiental. O que tem sido feito para que a eficiência energética na indústria traga resultados positivos tanto para a natureza como para o caixa das empresas? Esforços rumo à eficiência energética na indústria Uma enorme quantidade de esforço tem sido empreendida rumo à eficiência energética industrial. Em geral, a estratégia de muitas empresas está relacionada aos seguintes ajustes: Ajustes na iluminação dos ambientes Nem é preciso dizer que a substituição de lâmpadas incandescentes por lâmpadas de LED é essencial. A economia resultante é impressionante a longo prazo e mesmo à médio prazo. Uma lâmpada LED com 7 watts de potência tem a mesma quantidade de lúmens de uma lâmpada incandescente de 60 watts. A economia de 90% pode reduzir drasticamente o que é gasto com a iluminação em diversos setores da empresa. Uma das vantagens ecológicas é a diminuição da temperatura do ambiente. Adequação dos motores Muitos motores são usados com potência bem maior do que a necessária. O contrário também é verdade: motores com potência abaixo do esperado para certos serviços drenam mais energia quando ficam sobrecarregados. Por isso, tanto a natureza como o orçamento da empresa agradecem quando se adotam estratégias de adequação do tipo certo de motores utilizados. Caldeiras são necessárias? Sua indústria precisa mesmo de caldeiras? Essa é uma pergunta importante na avaliação de novas técnicas industriais. Placas de energia solar têm ajudado muitas empresas a reduzir a demanda de energia. Os resultados são evidentes, tanto no impacto financeiro como ambiental. A eficiência energética na indústria tornou-se um parâmetro de qualidade e progresso. Se houver uma postura equilibrada, que utilize alguns dos princípios citados acima, todos sairão ganhando.

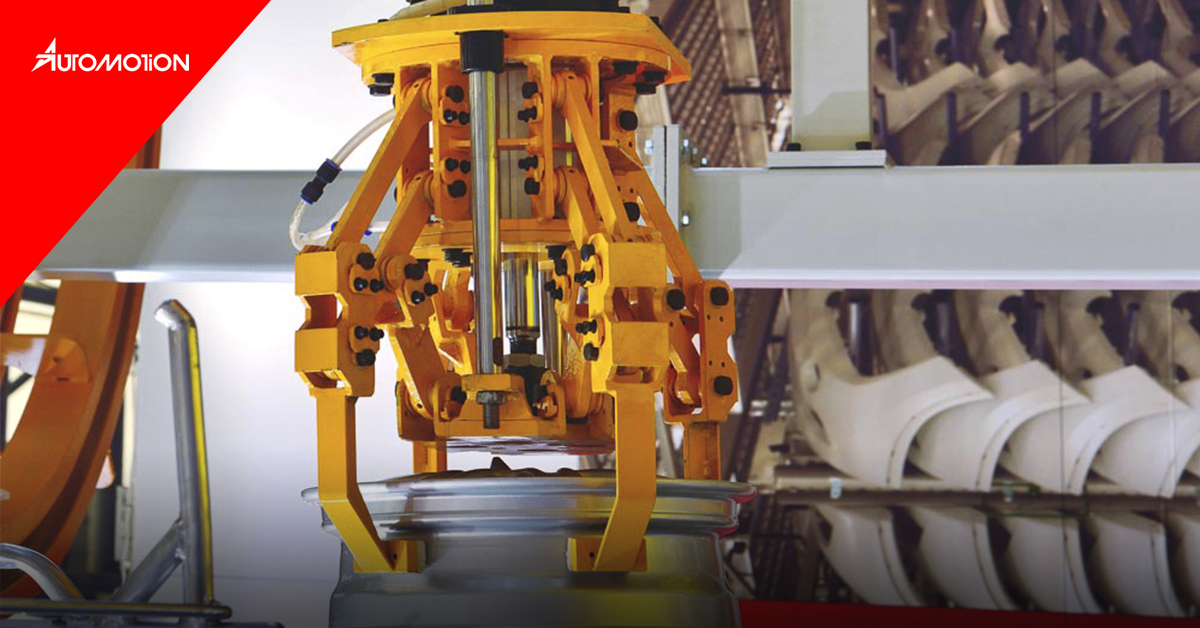

Sistema elétrico de atuação substituindo sistema hidráulico em Máquina Sopradora

Sistema elétrico de atuação substituindo sistema hidráulico em máquinas Sopradoras Projeto desenvolvido para um fabricante de sopradoras elétricas, segmento indústria de plásticos. O cliente desenvolveu um novo conceito de maquinas elétricas para atender um mercado que anteriormente utilizava o sistema hidráulico nos movimentos do fechamento, transferência do molde e programador. Desenvolvimento Após a análise de todo o projeto foi sugerido ao cliente a utilização de redutores planetários e cremalheiras de alta precisão nos eixos do Fechamento do molde, do programador e da transferência . REDUTOR PLANETÁRIO + PINHÃO ZTR REDUTOR PLANETÁRIO PH CREMALHEIRA Q8 MODULO 5 – 1000 MM – D/H #39 50 108 Resultados Com a adoção do sistema elétrico substituindo o sistema hidráulico as maquinas passam a ter uma evolução de desempenho, com ganho de velocidade e precisão de posicionamento. As sopradoras elétricas consomem menos energia que as hidráulicas, pois em média o primeiro sistema possui eficiência > 90%, enquanto que o segundo tem eficiência de aproximadamente 60%. Considerando vazamentos e o regime de atuação entre os dois sistemas o custo do cilindro hidráulico pode ser até 10x maior. Outro benefício do novo sistema é a manutenção, enquanto o sistema hidráulico possui vários componentes para manutenção, o sistema elétrico é mais compacto e não possuem bombas, reservatórios, mangueiras, etc. Além dos benefícios técnicos houve também um efeito positivo no impacto ambiental, pois não há possibilidade de vazamentos de óleo. Os redutores planetários STOBER e as cremalheiras de alta precisão ATLANTA também são utilizados em injetoras, maquinas de embalagem, máquinas de corte, centros de usinagem e movimentação de robôs. Todos os produtos utilizados para esse projeto podem ser encontrados em: http://www.automotion.com.br

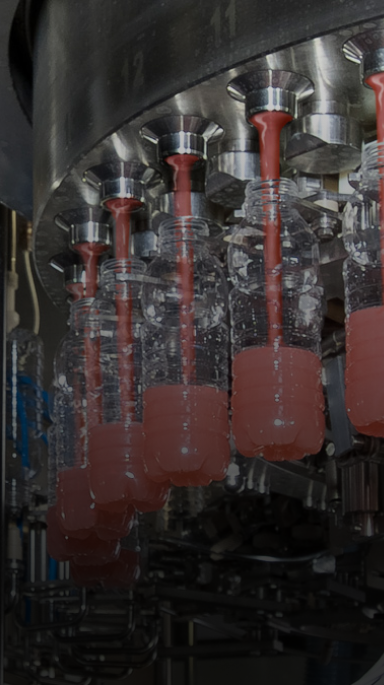

Automatizando uma Máquina de Produção de Vassouras

Automação no Processo de Produção de Vassouras Projeto desenvolvido para a melhoria do processo produtivo de um equipamento antigo de fabricação de vassouras, realizado para um fabricante de máquinas de produção de vassouras. O processo anterior consistia no ajuste manual dos moldes (cepa) de vassouras, resultando em desperdício da capacidade produtiva do equipamento. O objetivo do projeto foi reduzir o tempo de setup da máquina, assim aumentando a eficiência do processo produtivo. Para tanto foi necessário que a equipe de Engenharia de Desenvolvimento da Automotion realizasse o levantamento de requisitos, desenvolvimento do software, levantamento e desenho elétrico, montagem do painel elétrico e instalação em campo até ser possível o startup da aplicação. Desenvolvimento O projeto de automação realizou a comunicação dos Servo Drives por CanOpen utilizando integralmente produtos Schneider Electric para sua realização, sendo eles: CLP Modicon 241: 24 Pontos de entrada e saída e comunicação CanOpen e Ethernet; IHM Magelis GXU: tela de 7” Touch Screen, colorida; Servo drive LXM 28; Servo motores BCH: baixa inércia e suporte para diversas potências. Resultados Com a automação do processo foi possível atingir os seguintes resultados: Aumento de 100 % na produtividade em relação ao equipamento anterior. Redução do tempo de parada para setup. Retenção de receitas na IHM e armazenamento externo por USB (segurança back-up) Paradas mais precisas e facilidade na troca das cepas já produzidas. Melhora na dinâmica da máquina, com redução de paradas para manutenção e diminuição do ruído durante a produção de peças. Os produtos aplicados a esse projeto também podem ser utilizados em máquinas tipo Flow-pack, Rotuladoras, Envase, Corte e Solda e outras. Todos os produtos utilizados para esse projeto podem ser encontrados em: http://www.automotion.com.br