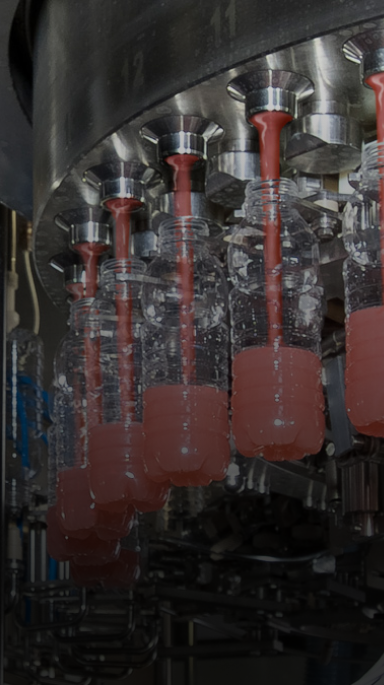

As vantagens dos conectores rotativos para máquinas de envase

Quer diminuir o desgaste e a quebra dos componentes elétricos das suas máquinas de envase e tampadoras? É da indústria de bebidas? Quer eliminar o risco de contaminação no seu processo? Se você respondeu SIM para alguma dessas perguntas, esse conteúdo é para você. Os conectores rotativos são dispositivos eletromecânicos que permitem realizar a transmissão de energia de uma parte fixa para uma parte móvel da máquina. Frequentemente, os conectores rotativos são usados em máquinas rotativas como envasadoras, enchedoras e tampadoras de alimentos, bebidas, produtos domésticos ou farmacêuticos. Nessas aplicações são indicados os conectores rotativos compostos por anéis e escovas. Esses modelos eliminam os riscos de contaminação nos produtos envasados quando comparados aos conectores rotativos de mercúrio, que não são indicados por questões óbvias: o risco de contaminação dos produtos envasados. Também devemos considerar o alto custo de descarte de equipamentos com mercúrio (Hg), que vai desde a contratação de empresas para recolher, proteger e armazenar os dispositivos, até promover a reutilização, reciclagem ou destino final de uma forma ambientalmente adequada. Os anéis e escovas dos conectores rotativos podem ser projetados com diferentes materiais e compostos, garantindo a melhor qualidade do sinal elétrico transmitido. Por exemplo, temos aplicações com encoders, redes industriais, etc. Além desses modelos, eles podem ser combinados com furos passantes para liberação de ar comprimido e hidráulico. A Automotion Brasil é parceira da Ravioli e tem uma vasta gama de conectores rotativos para aplicações de envase e embalagem em indústrias alimentícias e farmacêuticas. Quer conhecer outra solução para a indústria de alimentos e bebidas? Clique aqui e conheça o Linmot. Ao substituir conectores convencionais por conectores rotativos você economiza em manutenção dos componentes elétricos que danificam rapidamente e aumentam o ruído elétrico com o desgaste. A indústria de bebidas tem como características alto volume de produção. A parada de máquinas para a troca de componentes elétricos pode significar um custo alto de produção e atraso de entrega dos pedidos. Nesse link, você encontra uma solução para precisão de torque no fechamento de garrafas PET. A linha PME tem capacidade para até 60 vias, corrente de trabalho até 100A, tensão 660VAC e seu grau de proteção IP65, resguarda contra jatos d’água, além de ser totalmente vedada contra poeira. Também é a solução ideal para máquinas de embalagem, enroladores de cabos, turbina eólica, robôs, giros de peças para soldagem, pontes rolantes e guindastes, etc. Converse com a nossa equipe de engenharia e conheça mais sobre a aplicação desse dispositivo na sua indústria.

Case de segurança e economia de espaço em armazém automático

Quer eliminar a necessidade de amortecedor hidráulico e aumentar o espaço para armazenamento das mercadorias? Quer freios de segurança que atendam às exigências da NR12? Se você respondeu SIM a alguma dessas perguntas, esse conteúdo é para você. Sistema de freio confiável e testado Empresas de distribuição de produtos contam com sistemas automáticos de armazenamento e manuseio. A segurança nestas máquinas é um fator primordial. Seja o comércio on-line ou as grandes cadeias de mercados de consumo, cada vez mais os centros de logística das empresas estão se convertendo em sistemas automáticos – as demandas dos modernos armazéns verticais estão aumentando. Os sistemas de armazenamento e recuperação devem ser altamente dinâmicos, posicionar com a máxima precisão e permitir a máxima utilização do espaço. Para garantir a segurança de pessoas, máquinas e materiais o tempo todo, nessas condições extremas, é indispensável uma tecnologia inovadora de segurança. Se você não viu o conteúdo sobre o trabalho sob eixos verticais com segurança, confira aqui! Um conceito inovador de acionamento garante desempenho máximo de manuseio e economia de espaço nos sistemas de armazenamento automático. Os freios de segurança ROBA-stop®️-M da Mayr®️ são componentes indispensáveis aqui. Esse sistema de freios cumpre os requisitos do Nível de Desempenho PL de acordo com a EN ISO 13849-1 e foi testado pela TÜV (Inspeção Técnica Alemã), além de atender às exigências da NR12 para máquinas automáticas de manipulação de produtos em estoque vertical. Essas foram algumas das características que trouxeram credibilidade para um fabricante de sistemas de armazenamento e manuseio automático confiar nos freios de segurança testados ROBA-stop®️-M da Mayr®️. Essa solução também convence através de seu requerimento mínimo de consumo de energia, auto-aquecimento muito baixo e curtos tempos de frenagem. Se você quer uma solução particularmente econômica, esses freios de segurança são ideais. Eles combinam a instalação simples e rápida, longa vida útil e baixa manutenção necessária. Inovação e dinamismo no acionamento Os sistemas de armazenamento e manuseio são diferenciados por um conceito de acionamento inovador e particularmente dinâmico. Um motor central com controle de frequência é acionado nos trilhos de deslocamento superior e inferior, cada um com uma engrenagem dentada em uma cremalheira e um freio de segurança. “Dessa maneira, o acionamento possui segurança redundante e pode obter alta rigidez “, informou o fabricante. O motor pode ser menor e mais leve, o que proporciona economia de energia e espaço no acionamento do armazém automático. “Além disso, os tempos de acionamento do freio são substancialmente mais curtos. Isso leva a um posicionamento mais rápido no local aproximado da cremalheira.”, observou o cliente. Espaço de armazenamento totalmente utilizável Para atender aos requisitos de segurança, as máquinas convencionais de armazenamento e manuseio automático exigem uma zona de amortecimento no eixo horizontal entre a prateleira e a parede do edifício, a chamada folga de parada. Também falamos sobre armazenamento de grãos nesse conteúdo aqui. O sistema de acionamento em elevadores de armazéns automáticos tem um espaço físico reduzido e uma distância curta para a frenagem. Segundo o cliente, “o sistema de freios de segurança utilizado eliminou a necessidade de uso do amortecedor hidráulico nos corredores do armazém automático. Isso economiza espaço adicional que os usuários podem preencher com mercadorias. Assim, a área de armazenamento permanece completamente utilizável. Além disso, o sistema realiza um teste de freio funcional em intervalos regulares”. Segurança em eixos verticais de cremalheira e pinhão Cada um dos freios de segurança ROBA-stop®️-M da Mayr®️ é montado diretamente na cremalheira dos elevadores. Esses freios de segurança eletromagnéticos funcionam de acordo com o princípio de segurança, o que significa que eles são seguros. Eles são fechados em condições desenergizadas, mesmo após uma falha de energia ou parada de emergência. Quando a energia é ligada, um campo magnético se acumula nos freios. O disco da armadura é atraído para o suporte da bobina contra a pressão da mola. Isso libera o rotor, que é conectado ao eixo do pinhão suportado por mancais por meio de um cubo dentado e, por sua vez, significa que o freio é liberado. O eixo pode girar livremente, o pinhão se move com ele na cremalheira dentada. Em caso de erro, como falta de energia ou parada de emergência, os freios ROBA-stop®️-M podem intervir diretamente com a cremalheira como sistema de freio independente e levar o dispositivo a uma parada confiável antes de chegar ao final do corredor e, mesmo que o freio seja danificado, por exemplo, por quebra de cabo ou falha da bobina magnética, o torque de frenagem é retido. Alta qualidade e 100% de rastreabilidade Os freios de segurança Mayr®️ desempenham um papel decisivo na minimização do risco de acidentes, atendendo a EN ISO 13849-1 (Europa) / NR12 (Brasil). Aqui, a nossa parceira fornece os parâmetros de segurança necessários para a revisão de segurança dos freios. Além disso, princípios de construção testados e inspecionados permanentemente garantem alta qualidade. Isso significa que todo freio de segurança que sai da fábrica é submetido a uma inspeção de 100% após a montagem e o ajuste completo. Todos os valores de medição determinados são arquivados juntamente com os números de série correspondentes dos freios em um banco de dados eletrônico. Somente dessa maneira 100% de rastreabilidade pode ser garantida. Quer saber como implantar essa solução na sua indústria e ganhar em qualidade e economia? Fale com um de nossos engenheiros clicando aqui.

Motor magnético para tampadoras

Você quer aumentar a performance das suas máquinas tampadoras? Quer aumentar a precisão de fechamento nas máquinas tampadoras? Quer detectar tampas que estão fora do padrão e dar fluidez a sua produção? Se você respondeu SIM para alguma dessas perguntas, esse conteúdo é para você. Os motores lineares magnéticos executam os movimentos sem atrito de engrenagem, portanto sem desgaste e dispensa redutores mecânicos, fusos, etc. O motor é composto de apenas duas partes: o slider e o estator. O slider (ou êmbolo) é feito de ímãs de neodímio, que são montados em um tubo de aço inoxidável de alta precisão. O estator contém os enrolamentos do motor, sensores de posição, monitoramento de temperatura e microprocessador integrado. Dessa forma, os motores lineares proporcionam um aumento na performance de máquinas tampadoras. Veja algumas vantagens do funcionamento em detalhes: Alta dinâmica em pegar as tampas; Programação individual para os movimentos lineares e rotativos; Parametrização do torque; Curso de até 300mm para recipientes que usam sprays com bomba ou aerossóis com tubos longos na tampa; Outro ponto importante: as funções dedicadas dos motores lineares Linmot para aumento da qualidade do processo: Detectar tampas “emperradas”: Quando a malha de torque está fechada, o motor linear Linmot consegue confirmar no final do processo o torque programado de fechamento e assim detectar tampas emperradas. Também é possível evitar que sejam colocadas com uma força excessiva em garrafas, frascos, etc. Detectar tampas desalinhadas no processo: Com a malha fechada de posição, o motor linear Linmot consegue confirmar no final do processo o posicionamento programado e assim detectar desalinhamentos indesejados na tampa de garrafas, frascos, etc. As vantagens do Linmot vão desde a performance, qualidade, até a aplicabilidade em diversas estruturas. Os motores lineares Linmot são equipamentos para projetos de automação industrial em máquinas com alta eficiência. Você pode medir a eficiência nos processos produtivos e/ou equipamentos com um indicador percentual chamado OEE (Overall Equipment Effectiveness), que calcula disponibilidade x performance x qualidade. Quer saber como implantar com o melhor custo x benefício essa solução na sua indústria? Clique aqui e converse com nossa equipe de engenharia.

Por que os atuadores elétricos são melhores do que os hidráulicos?

Quer saber como os atuadores elétricos melhoram o processo? Quais as vantagens do servo acionamento em atuadores? Quais indústrias estão usando atuadores elétricos em seu benefício? Se você respondeu SIM a alguma dessas perguntas, este conteúdo é para você. Os atuadores hidráulicos têm algumas vantagens em certos casos. Eles possuem alta densidade de potência, baixo custo de aquisição de componentes, alta rigidez e são uma tecnologia comumente usada com várias saídas comerciais. No entanto, em certas situações, os atuadores hidráulicos podem ser menos benéficos para um sistema. Elencamos aqui alguns motivos: Baixa precisão; Repetibilidade moderada; Instalação e manutenção complexas; Alto custo de instalação; Baixa eficiência energética; Grande impacto ambiental. Optando pelos atuadores elétricos, você diminui o custo de manutenção e instalação, o custo de energia, os ruídos na linha e acaba com o descarte de fluidos hidráulicos. Sabe porquê isso é possível? Os atuadores elétricos oferecem: Alta velocidade e força; Flexibilidade e fácil programação das posições; Alta precisão e repetibilidade; Alta eficiência energética; Instalação simples; Baixo custo de manutenção; Ecologicamente ideal. Aliás, se você quer conhecer outro dispositivo de alta eficiência que vai trazer economia de energia para a sua linha de produção e te deixar livre de óleo, veja esse outro conteúdo. Esses dispositivos permitem eliminar vazamentos de óleo, reduzindo a poluição. Ainda melhoram a segurança do trabalhador. O ruído é um dos fatores que afeta diretamente a saúde dos operadores de máquinas. Esses atuadores tornam a operação mais silenciosa. O consumo de energia é quase zero quando suas máquinas não estiverem em operação, o que não é possível quando você utiliza atuadores hidráulicos, porque as bombas do sistema hidráulico operando durante períodos inativos consomem energia substancial.Tanto o sistema hidráulico quanto o pneumático têm o potencial de vazamento, criando possíveis condições perigosas (isto é, contaminação ou gás inflamável onde o metano é comumente usados como fluido pneumático no campo de petróleo). Como não há descarte de fluidos hidráulicos, os atuadores elétricos também são uma solução atóxica, ideal para a indústria de alimentos. Falando na indústria de alimentos, talvez esse conteúdo possa ajudar a sua empresa. Confira! Para otimizar ainda mais peso e tamanho, os atuadores elétricos combinam o fuso planetário e o servomotor em uma unidade. A integração do motor cria um dispositivo de tamanho menor e reduz o número de componentes. Atuadores elétricos tradicionais normalmente usam motores de indução monofásicos ou trifásicos como força motriz. O problema com este tipo de motor é quando o atuador precisa mudar de direção ou iniciar e parar. A operação é limitada pelo aumento da temperatura do motor e, portanto, a sua indústria fica com os ciclos de trabalho limitados. Os servos ajudam a resolver essa limitação. O dispositivo de feedback permite um controle muito preciso da posição e da velocidade da haste de saída do atuador. Aqui você confere um case envolvendo a aplicação de um servomotor. Quais indústrias estão usando atuadores elétricos em seu benefício? Várias indústrias estão utilizando atuadores elétricos para seus sistemas. Eles são usados no mundo da fabricação automotiva, por exemplo, também em ferramentas de robótica, como solda ponto, prensas de rolamentos e de acionamentos de braços posicionadores. Para a indústria de alimentos, os atuadores elétricos são utilizados no envase volumétrico, cubagem, transporte e indexação de produtos. As indústrias de petróleo e gás estão usando atuadores elétricos para substituir atuadores hidráulicos e pneumáticos em válvulas e damper devido aos seus benefícios ambientais e o controle mais flexível e preciso. Quer saber em detalhes como implantar essa solução na sua empresa e quais os ganhos reais em termos de custo x benefício? Clique aqui e converse com um de nossos engenheiros.

Tecnologia no armazenamento de grãos

Os silos são aplicados no setor agrícola para armazenar e preservar grãos em beneficiamento. O armazenamento nesses equipamentos conta cada vez mais com a tecnologia e os os cuidados exigidos na instalação, execução e manutenção dos silos é fundamental para a integridade do conteúdo. Graças a nossa parceria com a Ravioli, oferecemos conectores rotativos para aplicações de rosca varredora (sweep augers), espalhadores de grãos (spreaders) e agitadores (stirators). A saída de muitos silos é localizada no centro da base onde é instalada uma rosca varredora que tem por objetivo esvaziar totalmente o silo. Na maioria das vezes essas roscas são manuais e necessitam de um operador que ligue o dispositivo manualmente. As roscas varredoras automáticas com conectores rotativos têm a função de movimentar rotativamente os silos para esvaziá-los por completo de quaisquer resíduos, evitando a fermentação e, portanto, o potencial desenvolvimento de poeira explosiva. Elas também garantem a segurança do operador, pois ele não precisa entrar no silo durante o processo. Aliás, falando em segurança de operadores, já compartilhamos em nossa news um conteúdo sobre freios para aplicações críticas de segurança, aplicáveis a outras máquinas. Confira aqui. Segurança em atmosferas potencialmente explosivas O conector rotativo modelo EXD tem certificação ATEX (Zona 21 e 22), o que garante a utilização segura de determinados equipamentos elétricos e mecânicos em atmosferas potencialmente explosivas em razão da concentração de gases, vapores, neblina, pó ou poeira. Os modelos disponíveis têm: Entre 4 e 22 anéis; Tensão de transmissão 400VAC; Velocidade de trabalho 50rpm; Corrente de trabalho 42A por anel IP65. Viu como a tecnologia pode apoiar muito mais do que a melhoria do seu processo? Quer saber mais sobre essa solução, clique aqui e converse com os nossos engenheiros.

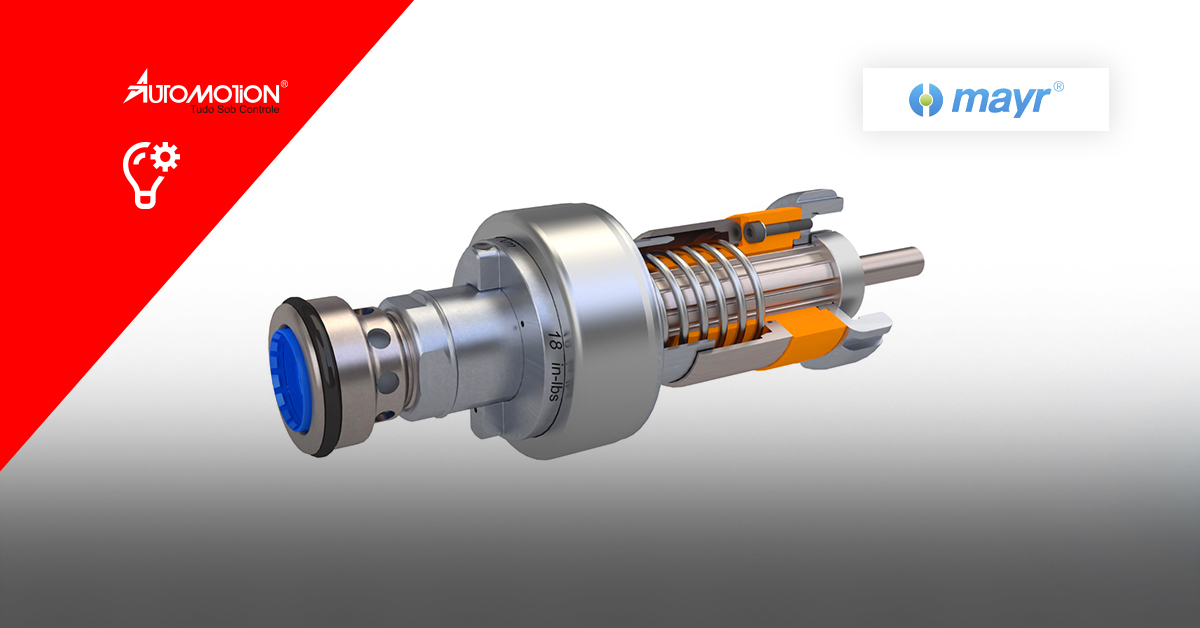

Proteção para Extrusoras

As suas extrusoras estão protegidas contra sobrecargas em caso de mau funcionamento? Sabia que é possível investir pouco e proteger os componentes essenciais da sua máquina em caso de sobrecargas? Se você respondeu NÃO a alguma dessas perguntas, esse conteúdo é para você. O processo de extrusão, que é muito utilizado na indústria de plástico, consiste em derreter os grânulos de resina termoplástica e processar esse material a fim de ser utilizado na produção de tubos, perfis, filmes plásticos, entre outros. A proteção eletrônica, por meio de inversores de frequência, nem sempre garante o interrompimento instantâneo do torque. A curva de pico do torque em uma sobrecarga pode ser muito alta e em milissegundos transmitir este pico de torque para os componentes da máquina. Nesta condição, o aumento de torque repentino pode ser muito mais alto do que o torque de operação e o motor continua funcionando enquanto a máquina está bloqueada. Uma única sobrecarga pode trazer custos muito mais altos do que investir em um limitador de torque ou uma embreagem de sobrecarga. Se você perdeu o conteúdo em que falamos sobre uma embreagem magnética que funciona pelo princípio de histerese, clique aqui. Nas extrusoras de dupla rosca o efeito de uma sobrecarga pode significar a quebra da rosca e dos componentes mecânicos: redutor, acoplamento e motor. Investindo relativamente pouco você consegue proteger os componentes mais valiosos das suas máquinas contra danos. Além do que, os custos decorrentes da quebra dos equipamentos e, principalmente, a parada da máquina para o reparo e troca das partes danificadas, pode significar um alto prejuízo para a produção da empresa. O limitador de torque, por ser um dispositivo 100% mecânico, desarma os eixos imediatamente quando o torque ajustado é atingido, por isso a resposta é instantânea. Veja abaixo a curva de torque característica e o efeito em uma sobrecarga. Mayr – Uma solução mecânica que combina com o seu bolso Em operação normal, as embreagens de segurança transmitem o torque com alta precisão e compensam os desalinhamentos do eixo entre a entrada e a saída. Se o torque é excedido devido a mau funcionamento ou bloqueio dos eixos, o limitador de torque desengata de forma confiável em uma fração de segundo e separa a entrada e a saída quase livres de torque residual. A embreagem permanece desengatada até ser engatada. Você economiza com custos de reparo e tempo de inatividade decorrente de máquina parada. Ah! Existe uma outra solução simples que trará para a sua indústria a redução com custos de manutenção e energia! Se você não viu o conteúdo, clique aqui. Conheça algumas características desse dispositivo que a Automotion Brasil automatiza para a sua indústria: Eixo de entrada e saída facilmente separados na embreagem; Range de torque ajustável – de 70 – 260.000 Nm; Devido ao grande range do diâmetro dos furos, você tem livre escolha ao selecionar os motores; Opção de acoplamento integrado: O acoplamento elástico compensa o desalinhamento radial, axial e angular dos eixos e ainda absorve as vibrações destes eixos; Desacoplamento instantâneo dos eixos do motor, redutor e rosca de extrusão; Fácil e rápido rearme do limitador de torque; Precisão do torque ajustado. Quer saber como proteger a sua indústria e garantir a economia na sua linha de produção? Fale conosco clicando aqui.

Use LinMot na indústria de alimentos e bebidas

Você quer alterar os tipos e tamanhos de embalagem com maior flexibilidade e agilidade? Necessita de velocidade e precisão na produção e processamento de embalagens? Se você respondeu SIM a alguma dessas perguntas, esse conteúdo é para você. As bebidas têm sido mais do que uma necessidade, elas são uma expressão do estilo de vida de alguém. Para a indústria de bebidas, isso significa poder. A maioria dos alimentos que usamos não vem mais diretamente do produtor. Ao invés disso, eles passam por várias etapas industriais de processamento e embalagem antes de aparecerem nas prateleiras dos supermercados e entrarem em nossas compras. A tecnologia de automação é um alicerce fundamental na produção de todos os produtos alimentícios, inclusive as bebidas. As frequentes trocas nos formatos e tamanhos de pacotes e lotes cada vez menores ou com maiores quantidades de produção são alguns dos desafios comuns para os fabricantes de máquinas. O monitoramento e manutenção completos de todos os processos são requisitos fundamentais. Todo fabricante de produtos alimentícios deseja ter uma produção segura e monitorada. A proteção do consumidor deve ser rigorosamente respeitada para todos os produtos, sempre considerando os termos atuais de higiene dos órgãos reguladores. Movimentos padronizados e altamente dinâmicos – use LinMot Para atender às demandas da sua indústria, os drives LinMot fornecem aos fabricantes de máquinas componentes ideais para que os processos de fabricação e embalagem executem movimentos padronizados, altamente dinâmicos, lineares ou rotativos lineares usando um único tipo de motor. Vários modelos de motores lineares com projetos de aço inoxidável altamente higiênicos foram desenvolvidos especialmente para esse fim. Combinados com parâmetros de movimento livremente programáveis através do inversor, os motores oferecem alto nível de flexibilidade. Na produção de bebidas, como sucos de frutas, água pura ou gaseificada, bebidas vitamínicas e minerais, mistas, energéticas ou ecológicas, a aplicação permite ajustar constantemente a própria estratégia, tornando o processo mais flexível e econômico por meio de uma automação cada vez mais completa. Projetados higienicamente para todo o processo de produção Os motores lineares LinMot são a escolha ideal para todo o processo de produção – enchimento de bebidas; pick and place em embalagens; medição de produtos; classificação de embalagens (usando empurradores); rejeição de produtos e corte de produtos alimentares, isso porque são projetados higienicamente. A tecnologia inovadora de acionamentos do LinMot garante ainda maior flexibilidade em ciclos de produtos mais curtos. Guia e motor linear – Dinâmica e alta precisão Os atuadores lineares dessa solução possuem elementos de design altamente dinâmico. Eles são compactos e formados por uma guia e um motor linear. A capacidade de posicioná-los livremente proporciona benefícios substanciais, principalmente em máquinas têxteis e de embalagem, sistemas de montagem e alimentação, automação de laboratório e sistemas especiais. As guias que posicionam a carga suportam forças externas, torques e momentos fletores, além de atuarem simultaneamente como dispositivos anti rotação. Elas fornecem orientação de alta precisão e permitem que a carga seja posicionada de forma dinâmica e precisa. A carga é montada diretamente na placa frontal da guia linear. O rolamento de esferas linear é integrado ou o mancal sinterizado. As dimensões mecânicas e as opções de instalação são compatíveis com as guias H pneumáticas. O design modular das guias permite a fácil instalação de acessórios, como freios mecânicos ou molas magnéticas MagSpring, o que possibilita equilibrar a carga em aplicações verticais. O LinMot oferece dois tipos básicos de guias: H e a guia da ponte, B, que inclui uma placa final adicional na parte traseira. Fazer parte das escolhas do mercado depende do que a sua indústria pode entregar para ele. Converse conosco clicando aqui e saiba como otimizar a produção e os custos da sua empresa.

As vantagens da precisão do torque de fechamento das tampas em garrafas PET

A penetração de líquidos ou a corrosão desgastam os cabeçotes de rosqueamento das suas máquinas? Você quer um torque de fechamento constante para as tampas das garrafas PET que você produz? As tampas das garrafas PET são difíceis de abrir ou não tem torque suficiente para fechar? Se você respondeu SIM a alguma dessas questões, esse conteúdo é para você. O ciclista conclui a subida da montanha com esforço, mas lá no topo experimenta a sensação de dever cumprido. Na chegada, pega ansioso a garrafa de bebida na mochila para matar a sede. A garrafa PET se recusa a abrir porque foi fechada com muita força durante o enchimento. Essa experiência negativa acontece frequentemente e lança uma sombra sobre a marca de bebidas. Por isso é importante que os cabeçotes de rosqueamento das fábricas trabalhem com precisão e sem variação de torque. Uma solução especialmente adaptada aos requisitos das fábricas de PET A embreagem de aço inox ROBA® contitorque foi desenvolvida pela Mayr® para aplicar tampas pré-formadas com rosca de plástico e permitir que se fechem firmemente, mas que se abram com facilidade quando estiverem nas mãos do consumidor mais tarde. Por isso, os fabricantes de máquinas confiam nas embreagens de histerese da Mayr® para fechamento de tampas em envasadoras de garrafas plásticas. O cabeçote de histerese preciso para garrafas PET com torque de rosqueamento constante raramente necessita de manutenção ou apresenta desgastes por utilizar uma tecnologia de funcionamento magnético. Histerese – a tecnologia sem contato O cabeçote ROBA® contitorque é uma embreagem magnética que funciona de acordo com o princípio da histerese. Em operação normal, ele transmite o torque ajustado de forma síncrona de uma entrada para um elemento de saída. Assim, o torque é gerado através de forças magnéticas, produzidas por ímãs permanentes e que magnetizam o material de histerese. A transmissão de torque ocorre sem contato. Primeiro, a tampa é parafusada na boca da garrafa PET. A embreagem magnética desliza de maneira síncrona e somente no final do processo de fechamento, quando a tampa é rosqueada na garrafa até a posição final, a embreagem desliza precisamente de acordo com o torque definido (que pode ser regulado manualmente). Isso significa que os lados de entrada e saída giram um em direção ao outro com uma velocidade relativa, a chamada velocidade de escorregamento. Durante esse processo, o material da histerese é constantemente re-magnetizado; a transmissão de torque ocorre de forma assíncrona. Nesse caso, o torque da embreagem magnética ROBA® contitorque é retido a um valor constante, independentemente da velocidade de escorregamento. Após a conclusão do processo de nivelamento, a velocidade relativa retorna a zero e o torque é transmitido de forma síncrona entre os lados de entrada e saída. Repetibilidade de alta precisão A tecnologia de histerese garante uma transmissão de torque de alta consistência através de uma superfície vedada e sem contato e, portanto, sem desgaste, pois não há nenhum atrito, o que torna o ROBA® contitorque ideal para o uso na indústria de bebidas e alimentos. Além disso, as embreagens são caracterizadas por uma alta precisão de torque repetitivo de +/- 2%. Dessa maneira, a solução se distingue claramente dos produtos concorrentes que utilizam anéis de vedação comuns. Estes sistemas de vedação influenciam o torque de fechamento, tanto pelas flutuações de velocidade e temperatura, quanto pelas mudanças no valor de atrito em caso de desgastes dos elementos de vedação. Os fabricantes que usam a vedação comum não conseguem atingir precisão tão alta no torque repetitivo como o cabeçote ROBA® contitorque da Mayr. Torque de fechamento constante e sem impacto Nas plantas de envase de garrafas PET frequentemente são encontradas embreagens magnéticas comuns. Na operação de fechamento, elas geram um torque intermitente que faz com que a tampa chacoalhe e os cabeçotes “apertem com força” as garrafas PET, o que as torna muito difíceis de abrir posteriormente. A tecnologia patenteada de histerese magnética da Mayr apresenta o aumento de torque substancialmente mais suave que os produtos comerciais convencionais. Dessa forma, ela não apenas garante melhores resultados de fechamento, mas também reduz as vibrações ao longo de toda a linha de transmissão, o que afeta positivamente a vida útil da sua máquina. Quer saber como essa solução pode ser implantada na realidade da sua indústria com o melhor custo x benefício? Clique aqui e converse com um de nossos engenheiros.

Vantagens dos atuadores no processamento de alimentos e dosagem

Quer evitar a contaminação decorrente de vazamentos no processamento de alimentos? Alterar o curso e o controle do volume de dosagem com apenas uma alteração na IHM ou no PLC? Quer reduzir o desperdício de produtos e ampliar os lucros? Se você respondeu SIM a alguma dessas perguntas, esse conteúdo é para você. A equipe de engenharia da Automotion Brasil selecionou os atuadores eletromecânicos da Exlar para atender algumas necessidades recorrentes da indústria. Veja: Dosagem adaptável a vários setores À medida que a demanda do consumidor por variedade aumenta, o equipamento de envase e embalagem precisa ser mais flexível, adaptando-se a formas e tamanhos mais desafiadores, bem como à viscosidade do produto. Os atuadores eletromecânicos Exlar® oferecem uma alternativa limpa e adaptável às soluções de energia fluida tradicionais para as indústrias de alimentos, bebidas, farmacêutica, cosmética, química, petroquímica e combustível, atendendo essa demanda. Fatiar com precisão e eficiência Fatiar ou cortar em qualquer processo de fabricação requer precisão e eficiência para o controle adequado da porção. Os atuadores eletromecânicos Exlar® oferecem uma solução mais limpa do que as soluções de cilindros hidráulicos tradicionais. A precisão e repetibilidade é possível em milhões de ciclos, garantindo o controle das porções com o mínimo de desperdício, otimizando os resultados. Tecnologia para serviços pesados com flexibilidade e durabilidade Operações eficientes de processamento e embalagem de alimentos exigem tecnologias robustas, poderosas, duráveis, precisas e seguras para os alimentos. Os atuadores Exlar® para serviços pesados são projetados de forma personalizada para atender a vários regulamentos e requisitos da indústria. Produzindo controle de movimento programável e preciso, essa solução oferece alta capacidade de força, flexibilidade e durabilidade, requisitos necessários para controlar com eficiência e maximizar o processamento e a embalagem de alimentos. Esses atuadores têm vida útil até 15 vezes maior do que os fusos de esferas e capacidade de acomodar cargas maiores. A linha de fuso planetário Exlar é ideal para ambientes de produção agressivos e de alta capacidade. Atuadores para envase – confiabilidade e precisão do enchimento Produção de alimentos limpa e livre de fluidos hidráulicos É fácil cortar, dosar, posicionar, espalhar, pressionar e controlar facilmente a produção de alimentos da sua indústria com atuadores totalmente elétricos mais limpos, mais eficientes e mais precisos. Eles são projetados e configuráveis para executar milhões de ciclos sem relubrificação ou manutenção. O controle preciso do volume, a manutenção reduzida, a lubrificação e pintura para indústria alimentícia (opção aço inox) são algumas das vantagens. Elimine sistemas potencialmente prejudiciais movidos a fluidos hidráulicos do ambiente de produção de alimentos da sua indústria. Ao substituir os fusos excêntricos ou os cilindros de ar e hidráulicos na sua máquina de envase por um atuador elétrico Exlar, o controle de volume é mais preciso e a taxa de preenchimento também. A flexibilidade do atuador Exlar baseado em servo motor tem capacidade de controlar o volume instantaneamente, sem interruptores ou necessidade de troca das cames. Flexibilidade de volume É fácil obter alterações no curso ou no volume do dosador – basta inserir uma nova configuração na IHM ou solicitar que um PLC faça as alterações. Opere faixas independentes ou sincronize todas as bombas juntas. Controle de umidade do amortecedor Ao fabricar papel, é essencial regular os níveis de umidade. Se estiverem muito altos, o papel enrola e não pode ser usado. As técnicas de secagem caso a umidade seja alta, são muito caras. Além disso, é necessário um controle preciso dos amortecedores para garantir que o excesso de umidade não seja introduzido no processo de fabricação. Os atuadores elétricos Exlar são um substituto ideal para atuadores pneumáticos porque permitem controlar o volume das válvulas, melhorando consideravelmente os níveis de umidade. Redução de contaminação e danos ambientais Os atuadores eletromecânicos Exlar® permitem a inserção precisa de adesivos, selantes, graxas e lubrificantes, minimizando os danos ambientais e os custos decorrentes deles. Estamos a postos para apoiar a sua indústria no processo de desenvolvimento e otimização de recursos e resultados. Fale com um de nossos engenheiros e saiba como clicando aqui.