Atuadores elétricos para a indústria de Alimentos e Bebidas

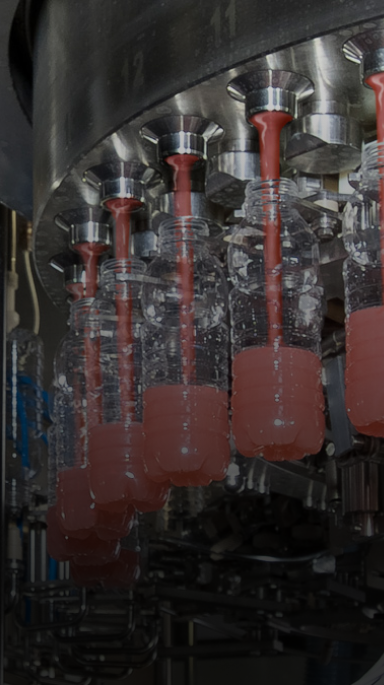

As diversas operações responsáveis pelo processamento e embalagem de alimentos exigem tecnologias robustas, duráveis, precisas e seguras para os alimentos. Saiba como utilizar essas tecnologias na sua indústria e cumpra os principais desafios para desenvolver a sua linha de produção. Quatro desafios da indústria de Alimentos e Bebidas Segurança – Manter a segurança do operador e do consumidor como principais prioridades. Produtividade – Aumentar o rendimento e a consistência para eliminar o desperdício. Meio Ambiente – A eficiência energética e a redução de impactos ao meio ambiente estão se tornando obrigatórias. Adaptabilidade – Flexibilidade operacional para lidar com mudanças na demanda e oferta de produtos. Oportunidades tecnológicas para cumprir os desafios da indústria de alimentos Automação – Reduza a dependência do trabalho humano enquanto cria condições de trabalho mais seguras e aumenta a adaptabilidade dos sistemas. Aumente o rendimento – atuadores lineares baseados em fuso planetário Exlar e opções rotativas baseadas em servomotor fornecem precisão e durabilidade, reduzindo o tempo de inatividade. Eficiência energética – os atuadores elétricos são mais eficientes em termos de energia do que as alternativas hidráulicas ou pneumáticas – economizando dinheiro e preservando o meio ambiente. Exlar – potência, flexibilidade e durabilidade Os atuadores elétricos Exlar® atendem a todas estas necessidades. Eles são projetados de forma personalizada para atender a diversos requisitos da indústria de Alimentos e Bebidas. Produzindo controle de movimento programável e preciso, nossos atuadores elétricos oferecem a faixa de potência, flexibilidade e durabilidade necessárias para controlar o monitoramento com excelência e maximizar o processamento e as embalagens deste setor. Os atuadores de fuso planetários Exlar fornecem controle de movimento robusto e repetível. Além disso, eles permitem que você elimine unidades hidráulicas e pneumáticas potencialmente prejudiciais de seu ambiente de produção de alimentos. Você pode fatiar, posicionar, espalhar, pressionar e controlar facilmente a produção da sua indústria com atuadores totalmente elétricos. Isto garante uma operação mais limpa e eficiente. Essas soluções configuráveis são projetadas para realizar milhões de ciclos sem relubrificação ou manutenção. O controle de volume das envasadoras, a manutenção reduzida e a construção de grau alimentício são apenas algumas das vantagens dessa tecnologia. Atuadores elétricos nas maquinas de envase – maior confiabilidade e precisão Nas envasadoras, os atuadores elétricos melhoram a confiabilidade e a precisão do enchimento. Ao substituir os cames ou cilindros pneumáticos em sua máquina de enchimento volumétrico por um atuador Exlar, você garante taxas de enchimento e controle de volumes mais precisos. Mais importante ainda é a flexibilidade do atuador Exlar com base em servo motor: ele tem a capacidade de manipular taxas de fluxo ou volume instantaneamente, sem configurar quaisquer interruptores ou trocar quaisquer cames. As alterações de tamanho, volume ou líquido do recipiente são simples de obter – basta inserir uma nova configuração na IHM ou solicitar que um CLP faça as alterações. Você pode operar bicos independentes ou sincronizar todas as bombas juntas. Os atuadores com fuso planetário Exlar têm vida útil até 15 vezes maior do que os fusos de esferas e capacidade de acomodar cargas maiores, sendo ideais para ambientes de produção agressivos e de alta capacidade. Como aumentar o controle do damper? Ao fabricar papel, é fundamental regular os níveis de umidade. Se forem muito altos, o papel enrola e fica inutilizável. Para neutralizar isto, as técnicas de secagem utilizadas são caras. Outra questão é o controle preciso dos dampers, necessário para garantir que o excesso de umidade não seja introduzido no processo de fabricação. Resolver este problema é possível, porque os atuadores elétricos Exlar são substitutos ideais para os atuadores pneumáticos. Os controles integrados do Exlar ajudam a controlar o desempenho do damper, melhorando muito os níveis de umidade. Benefícios dos atuadores Exlar Experiência – há mais de 30 anos, os produtos de atuação Exlar têm sido usados em uma ampla gama de aplicações, incluindo aplicações de defesa de missão crítica, nas quais a falha não é uma opção. Aplicações – a tecnologia Exlar está preparada para processadores, misturadores, fatiadores, dispensers, alimentadores, transportadores e embaladoras. Precisão e velocidade – reduza o desperdício com posicionamento e força precisos e repetíveis. Densidade de potência – alta força e velocidade no design mais compacto do mercado. Flexibilidade – ampla gama de opções padrão disponível, incluindo conectividade para a maioria dos principais sistemas de automação e controle. Custo total de propriedade (TCO) – eficiência energética e menor custo de suporte ao longo da vida instalada em comparação com alternativas hidráulicas e pneumáticas. As soluções elétricas fornecem um TCO mais baixo. Revestimentos / materiais – a Exlar pode oferecer alternativas de alojamento para atender a requisitos específicos de aplicação, ao mesmo tempo que mantém os custos de equipamento no mínimo. Quer saber mais sobre esta e outras aplicações para a sua indústria? Converse com nossa equipe de engenharia e descubra como a Automotion pode melhorar os resultados da sua linha de produção.

Controladores numéricos de alto desempenho SIPRO

Apresentamos a nova solução da Automotion em parceria com a italiana SIPRO. Os controladores numéricos SIAX XPC agora fazem parte do nosso portfólio de soluções completas de hardware e software. Os softwares desenvolvidos para diversos tipos de aplicações, como no SIAX XPC, trazem rapidez para a sua indústria. A sua empresa ganha muito tempo e gasta menos com o desenvolvimento. Nossa engenharia, além de fornecer o hardware, também desenvolve o software dedicado para cada tipo de aplicação: máquinas de corte plasma, dobradoras, máquinas de corte em voo, robôs Scara, paletizadoras, máquinas de perfuração, de pantografia, flow packing, entre outras. CNC com Human Interface O display touch screen proporciona uma interação pratica e segura com a máquina, com apenas alguns toques na tela: Vantagens dos controladores que utilizam sistema de tempo real: Resumimos as características principais do SIAX XPC para ajudar você e a sua equipe na avaliação técnica desta solução da SIPRO: Controle numérico de alto desempenho baseado em PC; Sistema de tempo real baseado em Windows 64bits; Gerenciamento multicore do CNC de até 4 núcleos; Interpolações; Gerenciamento Ethercat de I/O e de até 256 eixos; Tempo de amostragem: 250 microssegundos; Velocidade de interpretação: 350.000 blocos/seg; Variedade nas geometrias robóticas disponíveis. Hardware desenvolvido para suportar operações robustas: Processador core i5-6500TE Quad-core 2,3 GHz; 8 GB DDR4 RAM; 128 GB SSD 2,5 “SATA3. 2 portas Ethernet – 1 com protocolo Ethercat e FSOE Slave; 4 portas USB; 2 linhas seriais RS232 ou 1 RS232 + 1 RS422/485; Montagem de dentro do painel; Temperatura de operação: -10 ° C ÷ 60 ° C com fluxo de ar; Temperatura de operação: -10 ° C ÷ 50 ° C sem fluxo de ar; Dimensões: 275 mm (L) x 70 mm (A) x 140 mm (P). Windows® 10 IoT Enterprise 2016. Opcional: Processador Core i7-6700TE Quad Core de 2,4 GHZ. Software de execução contínua com assistência remota: A SIPRO tem 35 anos de história investindo constantemente na revisão e implementação de hardwares e softwares. Por isso, as vantagens do SIAX são inúmeras: Total compatibilidade com os controladores SIPRO SIAX da série M; Linear, circular, helicoidal, interpolação circular com eixo tangente, mudança de plano; Execução contínua de trajetórias ponto a ponto; Rototranslação da superfície de trabalho; Retrace; Compensação do raio e comprimento da ferramenta; RTCP (Ponto Central da Ferramenta de Rotação); cabeças mono e birrotativas ou mesas rotativas basculantes; Gestão de 20 origens; Gestão de programas de CAD / CAM (código ISO); Cálculos on-line e funções matemáticas; Jerk e controle de aceleração de curvas de velocidade “S”; Programação de chanfros e filetes 2D / 3D; Rototranslações 3D (matrizes dinâmicas); Erro de planaridade da máquina e tabela de compensação de erro do parafuso do eixo; Rastreamento entre eixos e gerenciamento de came; Interface gráfica totalmente programável; Testes abrangentes para o mundo externo; Assistência remota; Diversidade de geometrias disponíveis para uso: cartesiana, polar, Scara, DELTA. Não fornecemos apenas produtos, mas soluções completas de hardware e software. Projetamos o que é mais eficiente para as necessidades do cliente e da máquina, graças aos nossos mais de vinte e cinco anos de experiência no mundo das máquinas automáticas. Por isso, o cliente tem a garantia no resultado, além de ter uma referência única para automação. A equipe de engenharia da Automotion dedica-se constantemente à descoberta das melhores soluções internacionais para que a automação industrial entregue resultados de impacto na redução de custos e no aumento da produtividade de nossos clientes. Fale conosco e comprove.

Atuadores elétricos no controle de válvulas na manipulação de grãos

A agricultura brasileira está em constante crescimento e, consequentemente, aumentam as responsabilidades em atender regulamentações e normas de segurança, bem como normas ambientais. Entretanto, o Brasil tem um déficit no armazenamento de grãos e, por isso, os atuadores elétricos são uma ótima opção para automatizar os sistemas de canalização, ou seja, de fluxos do produto. Estes atuadores também são mais eficientes e seguros quando comparados aos atuadores pneumáticos. Sendo assim, eles tornam-se a melhor opção para a sua indústria. Eles têm eficiência comprovada nas aplicações em válvulas bifurcadas, trifurcadas, guilhotinas, pendulares e registros de gaveta. Algumas vantagens desta solução: Menores perdas na manipulação de grãos: A melhor repetibilidade permite o controle de posição, velocidade e força. Aumento da eficiência: Como estes dispositivos têm alta eficiência, eles também garantem maior economia energética. Soluções flexíveis: Os atuadores elétricos podem ser programados para atender diferentes produtos sem a necessidade de ajustes mecânicos. Somente com a alteração dos parâmetros do motor, por exemplo, é possível conseguir diferentes posições e velocidades. Redução dos riscos de acidentes: Sistemas pneumáticos e hidráulicos têm alto risco de vazamentos, o que pode representar alto risco para os operadores. Além disso, um número menor de componentes para o acionamento traz menor chance de quebra. Eficiência e linha de produção limpa Os atuadores elétricos têm baixo consumo de energia e maior eficiência em relação aos atuadores pneumáticos. Além disso, exigem pouca ou nenhuma manutenção, o que é ótimo para o usuário final da automação, haja vista que esses fatores refletem diretamente no aumento de margens no produto final. Posicionamento que garante flexibilidade O atuador elétrico pode ser instalado com sensores magnéticos para feedback de recuo e avanço do embolo, também para o feedback analógico de 0 a 10V ou 0 a 5V e sensor de efeito Hall. Estas opções aumentam a flexibilidade do atuador para suportar diferentes aplicações de válvulas, o que permite salvar diferentes produtos do processo, reduzindo o tempo de preparação da produção. Estudo de caso para uma válvula Y em silos. As aplicações com válvulas bifurcadas são frequentes. Considere os seguintes dados: Força 1500 N, aproximadamente 150 kgf; Curso do atuador – 100mm; Velocidade com carga – 25,5 mm/s; Grau de proteção – IP66; Tensão de alimentação – 24VCC (existe o recurso de substituir para 220VAC); Feedback com potenciômetro – 0 a 10V. Selecionamos o atuador elétrico da Ewellix modelo CAHB-20-B1E-1000295-BAA0PT-000. Ele completa todos os requisitos do projeto com fixação frontal e traseira, conforme imagem abaixo: Toda a família de atuadores elétricos CAHB da EWELLIX foi projetada especificamente para aplicações que enfrentam ambientes de trabalho agressivos e requerem serviço pesado e durabilidade. A proteção IP69K garante que o atuador resistirá a jatos de água de alta pressão e à entrada de poeira e outros sólidos. Este atuador elétrico pode ser personalizado com muitas opções de feedback, dependendo dos requisitos da aplicação. Esta solução é aplicável em equipamentos agrícolas, como válvulas bifurcadas, registros tipo gaveta, sistemas de canalização, colheitadeiras, manipuladores de grãos, entre outros. O desempenho da EWELLIX faz diferença para as indústrias: Carga máxima: 10.000N (empurrar/puxar); Velocidade máxima com carga máxima: 10,2 mm/s; Velocidade máxima sem carga: 52.5mm/s; Curso: 50 a 700mm – curso pode variar de acordo com a carga de trabalho; Tensão: 12VCC e 24VCC; Opcionais: Potenciômetro, sensores magnéticos (reed sensor) e sensor de efeito Hall. Se você precisa fazer a manipulação e o armazenamento de grãos ou quer encontrar a melhor maneira de garantir a redução de custos e aumento da produtividade na sua indústria, fale com a equipe de engenharia da Automotion clicando aqui.

As vantagens dos robôs colaborativos para a indústria

A Automotion tem o prazer de anunciar a sua nova parceria com a Elite Robot. Os robôs colaborativos agora agregam a nossa linha de soluções tecnológicas. Estes robôs executam tarefas de automação lado a lado e em trabalho colaborativo com os operadores, elevando a produtividade, a eficiência e a qualidade dos processos produtivos a um patamar bastante superior ao dos atuais padrões de fabricação. Para além das características próprias de um robô industrial com velocidades lineares até 3,2 m/s e repetibilidade de posicionamento ± 0,03 mm; os robôs colaborativos Elite apresentam ainda: – Baixo peso e pequena dimensão; – Facilidade de programação; – Baixo consumo de energia. Os benefícios dos robôs Elite Dimensão reduzida: eles ocupam espaços reduzidos no chão de fábrica e podem ser integrados diretamente nas máquinas; Programação fácil e intuitiva: não é necessário conhecimento prévio de programação; Sistema easy-teaching: é possível “guiar manualmente” o robô aos locais desejados, criando uma sequência de pontos de trabalho/posicionamento para uma programação rápida e fácil; Leves: podem ser rapidamente realocados para qualquer outro local, dando assim resposta a solicitações imprevistas ou alterações no tipo de produção. Por isso, eles são altamente flexíveis e adaptáveis em aproveitamento contínuo. Relação human-machine: possuem equipamentos de segurança ativa integrados, permitindo que os operários trabalhem lado a lado com o robô, sem necessidade de barreiras de proteção para determinadas operações; Baixo consumo de energia: eles podem ser alimentados por qualquer tomada monofásica de parede da rede elétrica doméstica porque consomem abaixo de 500W, evitando a colocação permanente de esteiras para passagem de cabos, bem como a necessidade de instalação específica de quadros e cabos elétricos com capacidades resistivas e proteções específicas. Quais as áreas de maior aplicação desses robôs? Alimentação de máquinas; Análise e testes de laboratório; Aplicação de adesivo e cola; Carga e descarga de CNC; Encaixotamento; Inspeção de qualidade; Manipulação de produtos; Montagem; Montagem por injeção; Paletização; Polimento; Testes de vida útil do produto; Solda Mig. Conheça as características técnicas para identificar qual o melhor para a sua indústria: Robô colaborativo CS63 carga de 3Kg Raio de trabalho 624mm Precisão de posicionamento +/-0,02mm Velocidade máxima 2,0m/s Consumo de energia 150W IP54 Robô colaborativo CS66 Carga de 6Kg Raio de trabalho 914mm Precisão de posicionamento +/-0,03mm Velocidade máxima 2,6m/s Consumo de energia 250W IP54 Robô colaborativo CS612 Carga de 12Kg Raio de trabalho 1304mm Precisão de posicionamento +/-0,05mm Velocidade máxima 3,0m/s Consumo de energia 500W IP54 Quer saber mais sobre esses dispositivos que vão garantir a agilidade e aumentar a produtividade da sua linha de produção? Fale com o time de engenharia da Automotion clicando aqui.

Os melhores acoplamentos para aplicações de alta velocidade

As tendências que surgem rapidamente com o progresso estão aumentando a demanda da indústria por soluções dinâmicas e de alta precisão em tecnologia de medição. Para atender essa necessidade, a Automotion, em parceria com a empresa alemã Mayr®, entrega soluções em acoplamentos com alta compensação de desalinhamento do eixo em sua linha de produtos especialmente adaptada para transdutores de torque, garantindo os pré-requisitos ideais para resultados de medição exatos. Aliás, se você não viu o conteúdo que preparamos com dicas para diminuir a manutenção dos acoplamentos e evitar corrosões, clique aqui. A Mayr acaba de desenvolver acoplamentos com otimização do peso, feitos de alumínio ou titânio. Mas, em que situações estes acoplamentos fazem sentido? Eles servem para motores elétricos, por exemplo, para bancadas de testes de potência, para engrenagens e bombas, ou no setor de máquinas-ferramentas, além de serem eficazes nas aplicações de posicionamento de alta precisão. Isso porque os motores estão cada vez mais compactos e com velocidades maiores em muitas áreas. “Nas bancadas de testes industriais e também no campo da e-mobilidade, as velocidades estão atualmente entre 25.000 rpm e 30.000 rpm”, explica o gerente de produto da Mayr® Power Transmission. “Porém, na área de pesquisa e desenvolvimento, onde cooperamos com universidades e outros institutos de pesquisa; ou em esportes motorizados, existem projetos com velocidades bem acima de 30.000 rpm. Aproveitamos a experiência adquirida com esses projetos para desenvolver continuamente nosso padrão faixa”, ele ressalta. Compacto, mas com alta densidade e desempenho superior Graças ao projeto de acoplamento de discos (ROBA® -DS 9110/9210), que foi especialmente adaptado para transdutores de torque, esses acoplamentos lidam de forma confiável com as altas velocidades, sendo que até mesmo a versão padrão feita de aço é compacta e apresenta baixa massa e inércia de massa. O desenvolvimento está baseado na comprovada série ROBA®-DS sem folga e torsionalmente rígida. Além disso, esses acoplamentos são caracterizados por seu funcionamento suave e qualidade de equilíbrio. “Nosso objetivo final é produzir acoplamentos compactos e de alta densidade de desempenho”, enfatiza o gerente de produtos da Mayr Alemanha. “A base geométrica deve estar correta. Não adianta simplesmente projetar um grande acoplamento em alumínio ou titânio, quando uma versão compacta em aço, mais rígida e capaz de suportar mais cargas alternadas, pode ser mais adequada à aplicação“, ele alerta. É por isso que a indústria sempre deve considerar a aplicação ao selecionar o acoplamento e o material. Aqui, no entanto, é sempre necessário ponderar entre as propriedades do material, por exemplo, o peso, a rigidez ou a resistência à fadiga e à aplicação final do cliente, ou seja, as velocidades reais, alterações de carga, ciclos de carga, distâncias de rolamento e diâmetros de furo. E, por último, mas não menos importante, a relação preço / desempenho também conta. Novo configurador on–line A Mayr® Power Transmission desenvolveu um novo configurador on–line que permite aos próprios usuários montar acoplamentos de eixo do portfólio, através de um navegador da web. Isso significa que tarefas de padrão simples agora podem ser resolvidas de forma mais rápida e conveniente do que antes. E, claro, os engenheiros altamente qualificados da Automotion ainda estão disponíveis como de costume, caso você tenha perguntas complexas ou precise de conselhos. Quer saber mais sobre as vantagens e facilidades dessa solução? Fale conosco clicando aqui.

Segurança por meio de freios lineares confiáveis

Os freios que atuam em hastes cilíndricas ou em guias lineares são dois sistemas de frenagem de segurança comprovados frequentemente usados para proteger os movimentos lineares. Isso inclui, por exemplo, os freios ROBA®- linearstop (haste cilíndrica) e os freios ROBA®-guidestop (guias lineares) da Mayr®, que atuam por transmissão de força. Esses freios lineares são particularmente adequados para uso em eixos verticais, uma vez que são montados diretamente nas massas a serem freadas ou sustentadas. Elementos de acionamento, como correias dentadas, acoplamentos ou fuso de esferas, podem danificar ou sofrer sobrecargas, o que influencia diretamente na segurança do eixo. Mesmo em situações estacionadas, estes componentes podem quebrar e causar graves acidentes ao operador que está fazendo um ajuste, setup ou mesmo a limpeza da máquina. Se os freios lineares também forem usados como uma segunda unidade de freio, por exemplo, além de um freio motor, seu princípio de operação – em uma haste ou guia – também garante redundância de alta qualidade, com exclusão dos mesmos erros. Esses dispositivos podem ser usados em muitos campos de aplicação diferentes. Esta é a razão pela qual a Mayr® oferece uma ampla gama de freios lineares em projetos pneumáticos, hidráulicos e eletromagnéticos. Essa parceira da Automotion é “a única fabricante a oferecer freios lineares de abertura elétrica que também são freios de segurança”, explica Bernd Kees, gerente de produto da Mayr® Power Transmission em Mauerstetten. “Os usuários que procuram soluções podem recorrer a nós para sistemas com hastes cilíndricas e guias lineares“, complementa Kees. Existe risco de queda mesmo em eixo estacionado A maioria dos freios lineares disponíveis no mercado funcionam como unidades de fixação estáticas e foram projetadas para manter os eixos com segurança parados. No entanto, pode haver pessoas sob cargas suspensas durante a operação inicial, manutenção ou mesmo durante o processo de produção sem que a transferência de carga para o freio linear mecânico tenha ocorrido primeiro. Se o inversor falhar completamente durante essas condições de operação, o freio linear sozinho é responsável pela desaceleração confiável da carga. Essas ações de frenagem dinâmica ocorrem repetidamente na prática. Portanto, ao fazer sua seleção, os usuários devem certificar-se de que as unidades de fixação são projetadas de forma que também sejam adequadas para ações de frenagem de emergência. A transmissão de força Mayr® submete as unidades a testes dinâmicos em uma bancada de teste de queda, especialmente projetada para freios lineares. Esta bancada permite acelerar diferentes pesos, as chamadas massas de carga, para diferentes velocidades de queda e, em seguida, desacelerar estas massas. Desta forma, os fatores de influência podem ser determinados em um cenário realista, porque somente os produtos que foram testados em condições reais podem atender a todos os requisitos sem problemas. O projeto eletromagnético da série de freios linear ROBA®- linearstop foi aprovado para monitoramento com o módulo ROBA®- Brake-checker. É o único freio pinhão e cremalheira eletromagnético do mercado. Fig .: transmissão de energia Mayr® O freio de segurança ROBA®- guidestop sem folga atua diretamente sobre as massas móveis dos eixos verticais. Portanto, fornece um alto nível de segurança e minimiza o risco de perigo para as pessoas. Fig .: transmissão de energia Mayr® Se você precisa garantir a segurança de seus operadores e a eficiência da proteção de seus sistemas lineares, fale com a equipe de engenharia da Automotion. Nós temos a solução ideal para manter a sua empresa em alta produtividade e protegida.

Mayr promove seminários para especialistas de engenharia

A Mayr é parceira de longa data da Automotion. A empresa alemã é líder mundial tecnológica em acoplamentos, freios e embreagens de segurança. Afim de garantir a qualidade no suporte técnico de seus clientes no Brasil e no mundo, a Mayr irá promover web-seminários durante o ano de 2021. Um dos temas abordados será “Como tornar os movimentos de suas máquinas e sistemas seguros”. Além destes seminários na web sobre os fundamentos da tecnologia de embreagem de segurança e sobre freios de segurança, também acontecerão on-line os encontros de nível especializado com tópicos selecionados. Se você é gerente, especialista, designer, desenvolvedor ou oficial de segurança da indústria de engenharia mecânica, participe gratuitamente e fique habilitado a selecionar e dimensionar os respectivos componentes de segurança, levando em consideração todas as condições físicas e fatores influenciadores. Assim, você exclui danos pessoais e materiais e integra um elemento de inovação ao seu processo produtivo. Aqui você encontra a agenda completa dos eventos e faz sua inscrição gratuitamente: https://mayr-academy.webex.com/ec3300/eventcenter/event/eventAction.do?&theAction=listevents_date&pageNum=0&siteurl=mayr-academy-pt

A automação na indústria alimentícia

A maioria dos produtos alimentícios que usamos não vem mais diretamente do produtor. Em vez disso, eles passam por uma série de etapas de processamento industrial e embalagem antes de aparecerem nas prateleiras do supermercado ou entrarem em nossas escolhas de compra. A tecnologia de automação é um bloco de construção fundamental para todos os produtos alimentícios e máquinas de embalagem. Trocar pacotes com frequência em lotes cada vez menores ou em grandes quantidades de produção são alguns dos desafios comuns para os fabricantes de máquinas. Um requisito adicional é o monitoramento completo e manutenção dos registros de todos os processos. Todo fabricante de produtos alimentícios deseja ter uma produção segura e monitorada de seus produtos. A proteção ao consumidor deve ser estritamente observada em tudo que é produzido e processado, seguindo os termos das normas de higiene vigentes. A transformação digital das linhas produtivas que a Indústria 4.0 traz é um dos fatores que contribuem para isso. Isso porque a tecnologia da Internet das Coisas (IoT) é um dos pilares que permite a conexão de diversos sensores e dispositivos inteligentes ao longo das linhas de produção para o envio constante de informações. Os dados gerados são precisos na detecção de falhas e garantem agilidade na resposta a elas. Da mesma maneira que a tecnologia contribui para manter as máquinas funcionando continuamente, ela garante que muitas intervenções sejam feitas sem contato humano, evitando a contaminação do que está sendo processado, o que é fundamental para a indústria de alimentos e bebidas. Além dessas vantagens, há equipamentos desenvolvidos para a Indústria 4.0 que combinam materiais de integração simples, programabilidade flexível, dinâmica e design higiênico. Os motores e drives LinMot fornecem aos fabricantes de máquinas os componentes ideais para colocar os processos de manufatura e embalagem em movimento na indústria de produtos alimentícios. Vários modelos de motores lineares em aço inoxidável são altamente higiênicos e foram desenvolvidos especialmente para esse propósito. Eles podem realizar movimentos padronizados, altamente dinâmicos, lineares ou rotativos lineares na carcaça de um único tipo de motor. Em combinação com parâmetros de movimento livremente programáveis através do inversor, os motores fornecem um alto nível de flexibilidade para aplicações como: enchedoras, seladoras, máquinas de corte e rejeitadores de produtos, balanças, pick and place e outros. Lin A era dos drives Vamos utilizar o drive LinMot para apresentar a versatilidade na comunicação: via EtherNet/IP, CIP Sync, EtherCAT (CiA402, SoE), PROFINET, PRO- FIdrive, Sercos III, Powerlink ou CANopen. Este equipamento pode usar posições definidas diretamente pelo controlador geral do sistema ou executar perfis de movimento salvos internamente usando sinais analógicos ou digitais simples. Por esse motivo, ele permite implementar aplicações complexas de alta precisão, multieixo com sincronização ou eixo primário eletrônico. Como é possível executar perfis de movimento salvos internamente ou sequências de programas, fica muito mais simples definir as posições de controle, velocidade, aceleração e força. A segurança e o baixo atrito dos sistemas lineares Na indústria de alimentos e bebidas a produção exige um alto ciclo de trabalho, baixa manutenção e setup, por isso os movimentos precisam ser realizados dinamicamente, com baixo atrito e alta flexibilidade. Os motores LinMot atendem todos estes requisitos. Sua forma construtiva possui apenas duas partes: o controle deslizante e o estator. O controle deslizante é feito de ímãs de neodímio montados em um tubo de aço inoxidável, o que garante alta precisão. O sensor de posição interno deste motor mede e monitora a posição atual não apenas quando ele está parado, mas também durante o movimento. Desvios de posição são detectados imediatamente e relatados ao controlador de nível superior. Isso só é possível porque os drives utilizados na indústria 4.0 permitem que um motor de acionamento eletromagnético como o LinMot seja integrado e ofereça funções de segurança integradas para cortar o estágio de saída. Assim, eles podem ser posicionados livremente em toda a faixa do curso. Alta velocidade, mínimo desgaste e um novo produto na linha de produção a cada 30 minutos. O que há alguns anos ainda era exceção agora faz parte da rotina. Os engenheiros de fábrica resolvem esse desafio usando motores rotativos/lineares controlados separadamente. Isso resulta em soluções de cobertura para o usuário. Elas permitem que parâmetros decisivos como curso, força de impacto, ângulo de rotação e torque sejam ajustados através da interface do operador. É por isso que a Automotion acredita na tecnologia da indústria 4.0. Através dela, a automação industrial pode ajudar as empresas a lidarem com as ocorrências das linhas de produção de maneira segura, limpa e rápida. Tudo sob controle, a um clique. Fale com a nossa equipe de engenharia clicando aqui.