Case – Segurança na produção francesa de queijos e lácteos

A sua indústria faz parte do segmento alimentício? A sua linha de produção possui sistema de transporte vertical? As suas máquinas são expostas diariamente a condições úmidas e fluidos de limpeza? Se você respondeu SIM a alguma dessas perguntas, esse conteúdo é para você. Freios lineares confiáveis em aplicações de produção de queijo A França é famosa por sua culinária e seus queijos, mas também pela maturidade das suas plantas de produção. Um fabricante francês de linhas produtivas para o processamento de queijos e outros produtos lácteos escolheu a confiabilidade dos freios lineares Mayr® da unidade Mauerstetten – Alemanha – para suas máquinas. Esse sistema de freios é protegido contra corrosão e capaz de suportar facilmente as condições de aplicação na indústria de alimentos. Quando o sistema de transporte é vertical, por exemplo, esses freios da Mayr® garantem que as rodas pesadas de queijo não caiam. A renomada empresa Chalon Mégard, da região de Auvergne-Rhône-Alpes, especializou-se nos equipamentos necessários à produção de mais de 1200 tipos diferentes de queijos. Oferecer soluções para todas as etapas do processo, desde a preparação e coagulação do leite, até a coalhada; a preparação da coalhada de queijo; a moldagem e o banho em salmoura, até a fermentação e a maturação, é um desafio. As máquinas são expostas diariamente a condições úmidas e fluidos de limpeza. Portanto, a empresa precisa de uma transmissão de energia robusta capaz de suportar as condições de aplicação. O transportador para um cliente final foi equipado pela Chalon Mégard com os freios de segurança linear ROBA® linearstop da Mayr®. O projeto incluiu a proteção contra ações corrosivas, utilizando freios de aço inoxidável à prova de ferrugem. Na fábrica, as rodas de 20 kg de queijo são transportadas para a adega de maturação a uma velocidade de 2 m/s através de um elevador de 8 m de altura. Dois freios lineares no projeto pneumático com uma força de retenção de 50.000N cada prendem o elevador. Eles não apenas retêm a carga, mas também podem paralisá-la em frações de segundo em caso de emergência – por exemplo, se a correia de transmissão rasgar. O design redundante garante a segurança necessária. Protegendo eixos verticais de maneira confiável Para a segurança em eixos verticais, como no exemplo do transportador vertical, os freios lineares ROBA® linearstop comprovam sua eficiência, pois travam a haste independente do conjunto de acionamento. Não há interferência das correias dentadas, acoplamentos ou outros componentes mecânicos para a segurança do eixo vertical. Os freios Mayr® trabalham com o princípio de segurança – significa que estão travados quando desenergizados e quando desgastados vão permanecer travados. Além disso, permanecem fechados na condição desenergizada. A força de frenagem é gerada por molas axiais. O freio linear ROBA® linearstop funciona nas duas direções do movimento. Devido à geração de força sem “atrito” e o tempo de frenagem extremamente curto, o eixo não cai repentinamente ao fechar. Outros sistemas de freio linear, como calço, que funcionam com alto contato, podem gerar alta força de frenagem. Neste tipo de sistema, a estrutura da máquina absorverá o impacto, o que pode causar quebras e riscos aos operadores. Além disso, em muitos casos, o mecanismo de fixação precisa ser movido manualmente para liberar o freio. As suas máquinas estão protegidas desses incidentes com o ROBA® linearstop. Além das versões pneumáticas, a Mayr® oferece o design hidráulico e eletromagnético. Dessa maneira, o princípio funcional apropriado pode ser selecionado para cada caso de aplicação. A unidade de freio é compacta e pode ser integrada em máquinas e construções de sistemas já existentes de maneira fácil, rápida e sem grandes ajustes. Inspecionados e com rastreabilidade, os freios lineares Mayr® são a solução ideal para a segurança da sua indústria. Para manter tudo sob controle, converse com um de nossos engenheiros clicando aqui e conheça a aplicação ideal à realidade da sua linha de produção.

Proteja máquinas e equipamentos de danos causados pela vibração

Você consegue identificar preditivamente falhas que possam oferecer riscos aos seus equipamentos? Você conhece os benefícios dos detectores de vibração? Se respondeu não a alguma dessas perguntas, esse conteúdo é para você. Quando ocorre uma falha mecânica, que pode estar relacionada aos rolamentos, lâminas quebradas, ventiladores e uma série de outros componentes, o nível de vibração da máquina excede o set point, pois a aceleração está diretamente ligada às forças de impacto (choques). Caso a sua máquina tenha um sistema rotativo que não esteja protegido diante desses problemas, o dano é certo e perigoso, além dos grandes custos diretos e indiretos com o setup da máquina. Os detectores de vibração protegem os equipamentos rotativos de danos causados por mau funcionamento mecânico. Caso a máquina exceda o set point, um sistema de alarme é ativado automaticamente ou um circuito de parada programada, o que permite agir antes de danos prejudiciais. Os detectores de vibração podem ser mecânicos ou eletrônicos. Pensando na facilidade de instalação, na manutenção e no melhor custo x benefício para a sua indústria, nossos engenheiros indicam a solução Eurotherm: Vibraswitch mecânico: Esse dispositivo emprega um circuito magnético de um lado, e do outro um conjunto de forças de mola inerte e ajustável no mecanismo. Há versões à prova de tempo e à prova de explosão. Um campo magnético atua quando o nível de vibração ultrapassa o setpoint pré-ajustado e, por alarme ou parada programada, os danos são evitados. A bobina é rearmada através de um pulso de tensão. Vibraswitch eletrônico: Possui as mesmas características e versões do detector mecânico, mas oferece a opção de “Start Delay”, pré-ajustado para o retardo de acionamento da partida e “Monitor Delay”, para retardo de acionamento tanto da partida quanto da operação. O Monitor Delay previne o incômodo das paradas programadas pela queda do Vibraswitch durante o aumento do nível das vibrações transientes, devido ao reinício automático do Vibraswitch. Os compressores de refrigeração, por exemplo, possuem contínua e elevada vibração. Nesse caso o Vibraswitch desarma e é restaurado imediatamente, desarma outra vez e é novamente restaurado. O Vibraswitch oferece a opção de reset local ou remoto. https://www.automotion.com.br/eurotherm/ Agora você já sabe como proteger o sistema rotativo da sua máquina. Converse com um engenheiro da Automotion e avalie o melhor custo x benefício para a sua indústria.

Agenda Brasileira para a Indústria 4.0

Você conhece a agenda brasileira para a indústria 4.0? A sua indústria já implantou todas as tecnologias para inserção na 4ª Revolução Industrial? Tem noção do quanto pode economizar transformando a sua indústria? Conectar o mundo físico, o digital e o biológico é o desafio das indústrias brasileiras para a inserção na 4ª Revolução Industrial. Segundo o site governamental industria40, o Brasil ainda está muito distante de viver essa transformação, pois ocupa a 69ª colocação no Índice Global de Inovação e a indústria representa hoje menos de 10% do PIB. Nosso país tem potencial para galgar nova posição, porém, é necessário um esforço em implantar as tecnologias de fusão que permitem a integração entre diversos ambientes e linguagens. A Manufatura Aditiva é uma das tecnologias 4.0 – que gira em torno da impressão em 3D – e permite fazer uma nova peça usando com pouco ou nenhum custo inicial. Fazendo pequenas alterações em um software, empresas como a Relativity Space, startup aerospacial de Los Angeles, estão produzindo equipamentos e dispositivos que antes necessitavam de grandes estruturas de fabricação. Hoje, as peças dos foguetes da Relativity são impressas na Stargate, maior impressora 3D de metal do mundo. A Inteligência Artificial – IA é um outro pilar importante. No agronegócio a robótica já está presente dentro do sistema produtivo, bem como a automação, veja o caso da Canfor Pulp. Cada vez mais dados são coletados a partir da linha de produção e da experiência do usuário. A conectividade por meio de sensores e atuadores permite coletar e analisar grandes volumes de dados – Big Data e conseguir maior eficiência operacional e energética, como já demonstramos com os redutores de alta eficiência. A Internet das Coisas – IoT já faz parte de todas as nossas rotinas pessoais, mas ainda está caminhando a passos lentos em boa parte da indústria brasileira. A EcoStruxure da Schneider Electric surge para resolver essa deficiência, com resultados impressionantes: até 80% de economia com custos e tempo de engenharia, até 75% de redução com custos de manutenção e até 50% de redução da pegada de carbono. Biologia Sintética – Synbio e Sistemas Ciber-Físicos – CPS são as outras tecnologias que fazem parte dessa transformação mais do que necessária à vitalidade da indústria brasileira. A Agência Brasileira de Desenvolvimento Industrial (ABDI) estimou que o Brasil poderia economizar R$ 73 bilhões ao ano com a implementação das tecnologias da Indústria 4.0. Segundo a ABDI, os gastos com manutenções podem ser reduzidos em até R$ 35 bilhões, já as despesas com energia em até R$ 7 bilhões. Utilizar sistemas integrados e autônomos reduz a atuação humana no processo de produção, porém, novas profissões surgirão e vão exigir pessoas qualificadas para ocuparem os cargos. A previsão é de que 30 novas profissões irão aparecer nessa nova era da indústria.Sabemos que a mudança é lenta e gradual. A sua indústria já começou essa transformação? A equipe de especialistas da Automotion Brasil lida com isso todos os dias. Estamos a postos para deixar tudo sob controle para você. Clique aqui e converse com um engenheiro.

Realidade Aumentada – Uma solução essencial da Indústria 4.0

Imagine detectar uma falha na sua máquina instantaneamente. Consegue imaginar? E seria melhor ainda se fosse possível resolver o problema ou confirmar onde está o alarme sem abrir a máquina, correto? A indústria 4.0 está mais próxima da sua realidade do que você imagina. Nossos engenheiros buscam as melhores soluções para que você e sua equipe ganhem eficiência operacional. Nesse conteúdo, vamos falar sobre as vantagens de utilizar a tecnologia de Realidade Aumentada. Por meio dela, os seus operadores sobrepõem dados de controle e processo, além de objetos virtuais em um painel, máquina ou planta, e conseguem obter informações das suas máquinas em tempo real. Quando você não tem uma solução como essa, há duas alternativas: parar a máquina e esperar que os operadores detectem onde está a falha, sendo possível que a identificação leve muito tempo, ou, quando não há equipe técnica qualificada, o que ocorre na maioria dos casos, você vai precisar contratar especialistas e parar a máquina da mesma maneira. O erro humano é um fator recorrente nesses casos. Um dos pilares da indústria 4.0 é monitorar todo o processo de funcionamento da sua operação, reduzir falhas e trabalhar de maneira preventiva. Você precisa ter o controle da fábrica nas mãos. Já falamos sobre a interface homem máquina em nossa News. O próximo passo é trabalhar com essas informações na nuvem. Para inserirmos a sua indústria nesse contexto com alto nível de performance, selecionamos uma solução da Schneider Electric, a Ecostruxure Augmented Operator Advisor, que inclusive pode ser testada baixando o aplicativo de mesmo nome. Seja dentro ou fora de um complexo industrial, você tem simultâneas visões da realidade e dos dados das suas máquinas. A interface dessa solução dá acesso a informações de dados de controladores programáveis, documentos, rótulos, variáveis de processo, bancos de dados SQL, diagramas elétricos abertos, páginas web, instruções, notas e vídeos. Assim, os seus operadores abrem virtualmente as portas de painéis elétricos e de automação e com isso verificam, por exemplo, qual o consumo de energia de determinado dispositivo, se há um problema onde realmente está aparecendo sinal de alarme, a temperatura da máquina, entre outros. Tudo isso sem precisar parar a máquina. Quer saber como essa solução atende a sua indústria? Quer conhecer novas maneiras de aumentar a produtividade e reduzir custos dentro da sua capacidade? Fale com um de nossos engenheiros e saiba mais. Estamos aqui prontos para deixar #tudosobcontrole para você.

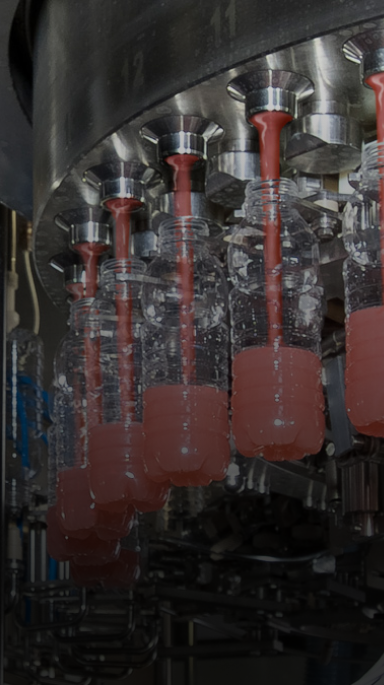

Proteção para máquinas de envase na indústria alimentícia e de bebidas

A sua indústria faz parte do segmento alimentício ou bebidas? Você utiliza ou fabrica máquinas de envase? Quer evitar quebras e paradas nas suas máquinas? Se você respondeu SIM a alguma dessas perguntas, esse conteúdo é para você. Já falamos em nosso blog sobre os limitadores de torque mecânicos que, havendo uma sobrecarga, desacoplam o eixo do motor do eixo da aplicação instantaneamente, não a transmitindo para o equipamento. O limitador de torque protege diretamente a integridade do motor e demais componentes da máquina, pois interrompe a sobrecarga nos eixos e reduz os custos com parada, aumentando a produtividade do seu equipamento. E produtividade deve estar aliada à precisão. A tecnologia de acoplamento por histerese magnética dos limitadores Mayr permite que o torque de fechamento seja preciso para garrafas plásticas. O ajuste do torque é fácil. O dispositivo permite torque constante, livre de atrito e de folga. O cabeçote Roba Capping Head é magnético e atua por princípio de histerese. A tecnologia Mayr é extremamente resistente ao desgaste e está disponível em alumínio ou aço inoxidável, o que é essencial em ambientes com equipamentos selados, como no caso da indústria alimentícia. O Roba Contitorque pode ser utilizado como embreagem ou freio. Torque com ajuste individual e documentável, combinando alto nível de qualidade e controle de qualidade total. A Mayr pensa na sua indústria e, por isso, trabalha com alta flexibilidade para o desenvolvimento de soluções individuais e customizadas. O melhor de tudo isso é que você pode contar com a expertise da equipe de engenharia da Automotion para manter tudo sob controle. Tem alguma dúvida sobre essa aplicação ou busca soluções para a sua indústria? Clique aqui e converse com um de nossos engenheiros.

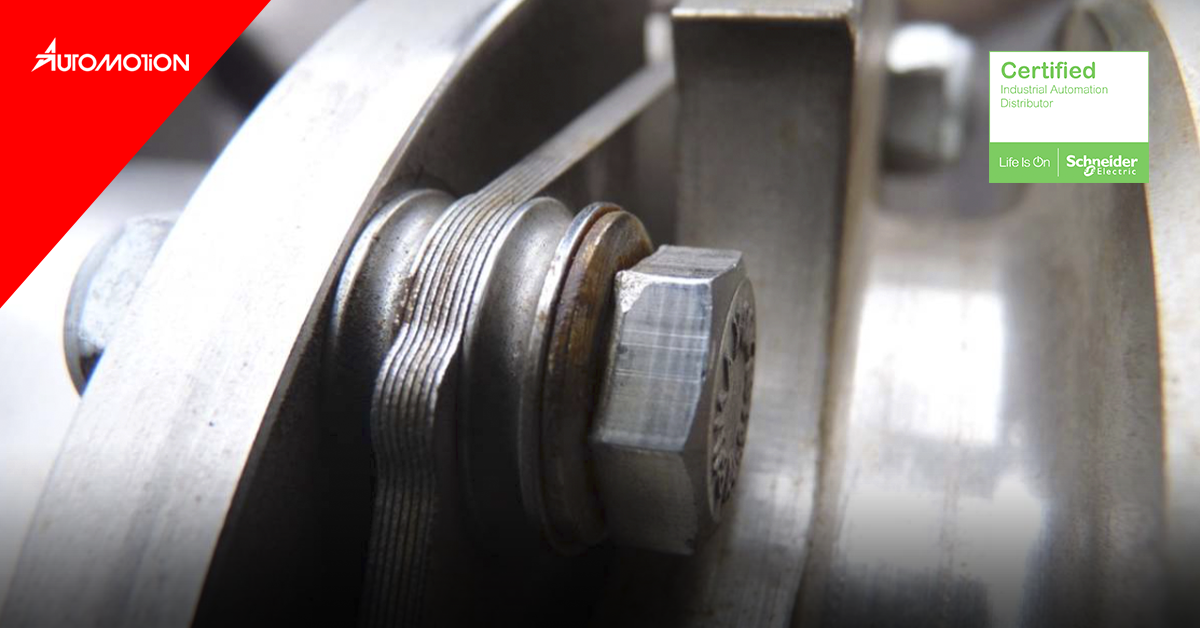

Como diminuir a manutenção dos acoplamentos, evitando corrosão

Quer reduzir custos com manutenção? Proteger seus rolamentos de desalinhamentos e corrosão? Aumentar a produtividade da sua máquina? Se você disse sim a alguma dessas perguntas, esse conteúdo é para você. Entre 2006 e 2016 a produtividade da indústria no Brasil caiu mais de 7%, segundo o IBGE. Muito disso ocorre por conta de problemas com controle de processos e com falhas que levam ao prolongado setup das máquinas. Os rolamentos são uma fatia expressiva desse “bolo de problemas”. Quando esses componentes estão desalinhados, a temperatura da máquina aumenta, assim como o ruído e a vibração. Isso tem dois agravantes: a redução da produtividade, porque a força da máquina está concentrada de maneira inadequada, e a possível quebra de componentes. Nesse cenário, os acoplamentos são um excelente investimento. Eles compensam o desalinhamento entre os eixos, evitando o excesso de força nos rolamentos e diminuem a transferência de vibrações. Recomendamos para a sua indústria acoplamentos leves, de fácil instalação e sem folga, livres de manutenção e corrosão. Solução ROBA-DS – Aplicação em Torre de Refrigeração A Mayr implantou em uma empresa alemã uma aplicação bidirecional do ROBA-DS, um acoplamento de eixo sem folga, robusto e de alta rigidez torcional, que possui capacidade de compensar até 3 graus de desalinhamentos entre eixos. O duplo acoplamento articulado com lamela dupla foi fixado no motor e no eixo da engrenagem com bucha cônica. Para garantir uma operação precisa, a embreagem foi alinhada por meio de dispositivo de medição a laser. Os drivers de transmissão são homocinéticos e, por esse motivo, livres das forças de reação de um cardan. A solução garantiu resultados de medição precisos e proteção contra desgastes aos rolamentos embutidos no conjunto de eixos, porque a lamela CFK / GFK é resistente aos raios UV. Após 15 meses de instalação, não havia nenhum sinal de corrosão, diferente da maioria das soluções apresentadas no mercado. O ROBA-DS está operando em alta velocidade crítica e não foi necessária a troca de nenhum rolamento até os 6 meses de implantação. Não houve expansão térmica significativa. É primordial mensurar os resultados de uma nova aplicação ou solução e verificar quais os impactos em termos de produtividade e manutenção. Escolha sempre fabricantes que são referência, mas não esqueça que é preciso contar com o atendimento pós implantação de uma equipe técnica competente e que possa atender a sua indústria rapidamente caso haja problemas, solucionando-os no menor tempo possível. Precisa de ajuda? Quer conhecer outras soluções que vão diminuir os custos com os seus ativos industriais? Converse com um de nossos engenheiros.

Atuadores – Desempenho consistente e superior no controle de processos

Os sistemas hidráulicos são inerentemente ineficientes e os vazamentos de fluido hidráulico de alta pressão representam graves riscos para a saúde e segurança de qualquer pessoa próxima aos equipamentos, como nossos engenheiros já mostraram no conteúdo “As vantagens de escolher atuadores elétricos”. Os atuadores elétricos têm sido utilizados há anos em aplicações militares e industriais onde há alto nível de exigência, porém, para o controle de processos, ainda são considerados exageradamente dispendiosos. O nosso atuador linear patenteado é um projeto único, uma unidade com invólucro totalmente selado e que integra um mecanismo de fuso de roletes ao interior de um servomotor de alto desempenho e alta força. Combinado a um sistema de alta precisão, o resultado é um atuador totalmente elétrico extremamente compacto, mas que proporciona desempenho consistente e superior no controle de seus processos. Atuador com drive integrado (Tritex): Os atuadores da linha Tritex possuem o circuito eletrônico integrado. Ainda há a opção de possuir comunicação em 4-20 mA, o que informa a posição exata do movimento. Extrema precisão: Os acionamentos das válvulas com atuadores Exlar possuem precisão e repetibilidade que são melhores que 0,25% no posicionamento, garantindo sua exatidão, pois não há pressão de ar. 100% do torque disponível em todo o movimento: Torque total disponível significa quase zero de folga; e o atrito na haste da válvula também não é problema para os atuadores Exlar.Como o torque total está sempre disponível, o atuador mantém a posição independente das interferências, resultando em um excelente controle das variações de processo. Alta rigidez: Similar aos atuadores hidráulicos, porém sendo uma solução limpa e com baixo custo de manutenção.Os atuadores Exlar são extremamente rígidos, então questões como gradientes negativos no fluxo não são consideradas problema. Feedback embutido: Os atuadores Exlar reconhecem sua posição exata em 100% do tempo devido aos sensores de feedback de posicionamento integrados. Posicionamento personalizado da válvula: Os atuadores Exlar acionam as válvulas baseados em posicionamento, porém podem ser alterados para o modo torque e isso permite um fechamento preciso, o que também ajuda no caso de válvulas com retroffiting, que podem apresentar desgastes.Para projetos com válvulas novas, garante a não ocorrência de danos devido ao excesso de força no acionamento/fechamento. Alta velocidade de acionamento: Vários atuadores elétricos são conhecidos por serem lentos, sendo essa a maior desvantagem em relação às outras tecnologias. Os atuadores elétricos Exlar possuem resposta bem rápida e podem abrir/fechar uma válvula em questão de milissegundos, se necessário. Soluções comprovadas A Exlar já forneceu milhares de soluções com atuadores servo elétricos ao redor do mundo. As aplicações variam desde abertura e fechamento de dampers até o controle de combustível ou vapor de turbinas. Controle do Fluxo de Vapor Nesta aplicação em uma turbina da GE, o fluxo de vapor era controlado por meio de sete válvulas montadas no corpo da turbina e operadas via came. O atuador Exlar substituiu um cilindro hidráulico de 10 polegadas de ação simples e ofereceu ainda um controle para operação manual. Controle de Válvulas Nesta aplicação em uma turbina da GE, o fluxo de vapor era controlado por meio de sete válvulas montadas no corpo da turbina e operadas via came. O atuador Exlar substituiu um cilindro hidráulico de 10 polegadas de ação simples e ofereceu ainda um controle para operação manual. Controle de Válvulas A Exlar oferece uma excelente solução para aplicações padrão de controle de válvulas, incluindo válvulas lineares, válvulas esfera, válvulas globo ou válvulas borboleta. Os atuadores Exlar podem ser montados em qualquer válvula de qualquer fabricante. Controle do Damper A fim de conseguir o melhor controle possível dos dampers, engenheiros de processos substituíram o acionamento dos dampers existentes no processo por atuadores servo elétricos Exlar. Cada atuador responderá à mudança de sinal de comando em menos de 5ms. A velocidade de resposta associada à capacidade dinâmica do atuador totalmente elétrico oferece precisão e repetibilidade muito acima do que é oferecido por atuadores pneumáticos ou hidráulicos. Controle de Turbinas a Vapor Muitas bombas com acionamento por válvulas de controle são moduladas por came combinado.Esse método de operação de válvula utiliza um cilindro hidráulico comum para elevar um rack de quatro a nove pequenas válvulas em sequência. Uma alavanca de sustentação é usada para multiplicar a força do atuador.A Exlar fornece uma solução de substituição direta do cilindro hidráulico por um atuador servo elétrico e um posicionador. Muitas aplicações e muitas vantagens e tudo isso pensando na utilização de soluções em médio e longo prazo. Pensamos a automação reduzindo custos de manutenção e oferecendo todo o suporte para a sua indústria. Confie em quem mantém tudo sob controle para você.

A interface homem máquina ganha características otimizadas

Você conhece as vantagens da interface homem máquina? Sabe em que condições operam alguns computadores industriais? Se você respondeu não a alguma dessas perguntas, esse artigo é para você. As máquinas compactas, sistemas de manipulação, máquinas para alimentos e bebidas ou para a indústria farmacêutica, entre tantas outras, costumam operar em ambientes quentes ou com produtos químicos que causam desgastes. Parar uma máquina com a finalidade de mexer em seu sistema operacional causa diversos problemas: desde o prejuízo do tempo de parada de máquina e setup da linha de produção até a exposição de operadores a riscos e vulnerabilidade de componentes sensíveis da máquina. A interface homem máquina – IHM permite ações sem que seja necessário mexer no sistema operacional da máquina. Na indústria, essa exibição de imagens permite maior acessibilidade e controle. Esse tipo de dispositivo está disponível também para painéis robustos e aplicações específicas e facilita o uso dos CLPs por otimizarem os processos e sua comunicação. Solução SE – Fácil integração e características otimizadas O terminal gráfico Magelis™ GTO é uma expansão da popular série IHM Magelis para painéis avançados com adição de novos recursos otimizados, alto desempenho e um incomparável nível de qualidade de exibição de imagem para ambientes industriais. Essa IHM é ideal para ambientes severos – altas temperaturas (55°C em unidades sem teclado, 50°C em unidades com teclado). É composta por painéis em aço inoxidável para aplicações em alimentos e bebidas ou indústria farmacêutica, além de acessório para proteção traseira contra produtos químicos e substâncias oleosas em máquinas instaladas em ambientes agressivos. De fácil integração e adaptação, utiliza comunicação Ethernet incorporada para todos modelos com grande variedade de serviços web (Webgate, servidores FTP, servidores Diag) e 2 linhas seriais para comunicação com dispositivos na máquina. As interfaces são atualizadas via USB 2.0 / cartão SD para permitirem a fácil manutenção e boas ligações com periféricos. A facilidade na instalação e na manutenção, especialidade dos engenheiros da Automotion, combinadas à adaptação ao seu ambiente, tornam essa interface compacta a solução ideal para o controle dos seus processos, a economia de energia e com custos operacionais, além de oferecer segurança aos seus operadores, graças à possibilidade de operação remota.Fale com um de nossos engenheiros e conheça as vantagens e ganhos que essa solução pode trazer para a sua indústria.

Case – Empresa Canfor Pulp, do Canadá – Implantação do atuador Tritex II da Exlar

Você precisa de controle mais consistente da velocidade das turbinas na sua indústria? Precisa aumentar a eficiência e reduzir os custos com manutenção? Se você respondeu sim a alguma dessas perguntas, esse conteúdo é para você. A Canfor Pulp A indústria, localizada em British Columbia – Canadá, é líder no setor integrado de produtos florestais. A Canfor Pulp possui e opera três usinas em Prince George, BC, que produzem polpa Kraft totalmente branqueada e de alto desempenho. Controles inconsistentes e alto custo de manutenção A válvula piloto da turbina da Canfor era operada com um atuador eletro hidráulico muito sensível à pressão de óleo, temperatura e limpeza. Isso tornou difícil para a Canfor calibrar e manter a calibração do atuador, tornando os controles inconsistentes. O atuador também vazou o óleo, causando diminuição da eficiência e maior necessidade de manutenção. Por ser antigo e cada vez menos utilizado no mercado, aumentavam os custos de manutenção. A Canfor necessitava de uma solução precisa, fácil de manter, fácil de configurar e controlar e com baixo custo de manutenção. A solução O atuador Tritex II da Exlar foi a solução ideal encontrada para controlar a válvula piloto da turbina das máquinas Canfor Pulp. Por ser totalmente elétrico, o atuador eliminou o uso de óleo aos controles principais da válvula, eliminando a sensibilidade das variações de pressão e temperatura. A alta repetibilidade e precisão do atuador Tritex II garante a baixa manutenção e o controle perfeito da válvula piloto. O uso diminuiu significativamente a quantidade de manutenções necessárias na válvula piloto e, portanto, aumentou o tempo de operação da turbina. O atuador Tritex II da Exlar também ofereceu calibração, configuração e monitoramento e foi facilmente integrado no sistema DCS existente com um sinal de comando 4-20mA. Agora a Canfor pode monitorar o atuador Tritex II remotamente apenas para manutenção preventiva, usando comunicação em rede que assegura sua operação dentro das especificações de carga e de temperatura. O controle mais consistente da velocidade da turbina a vapor comparada à solução anterior eletro hidráulica trouxe vários benefícios, inclusive na redução de custos operacionais. Resultados • Redução da manutenção, o que levou ao aumento do tempo de atividade da turbina; • Maior eficiência, eliminando vazamentos de óleo; Controle remoto das especificações de carga e temperatura, assegurando a operação; • Controle mais consistente de posicionamento e velocidade da turbina. É possível reduzir os custos com manutenção utilizando as soluções ideais para o seu processo industrial. Queremos ajudar você a encontrar o melhor custo x benefício para automatizar a sua indústria. Venha conversar com nossos engenheiros.