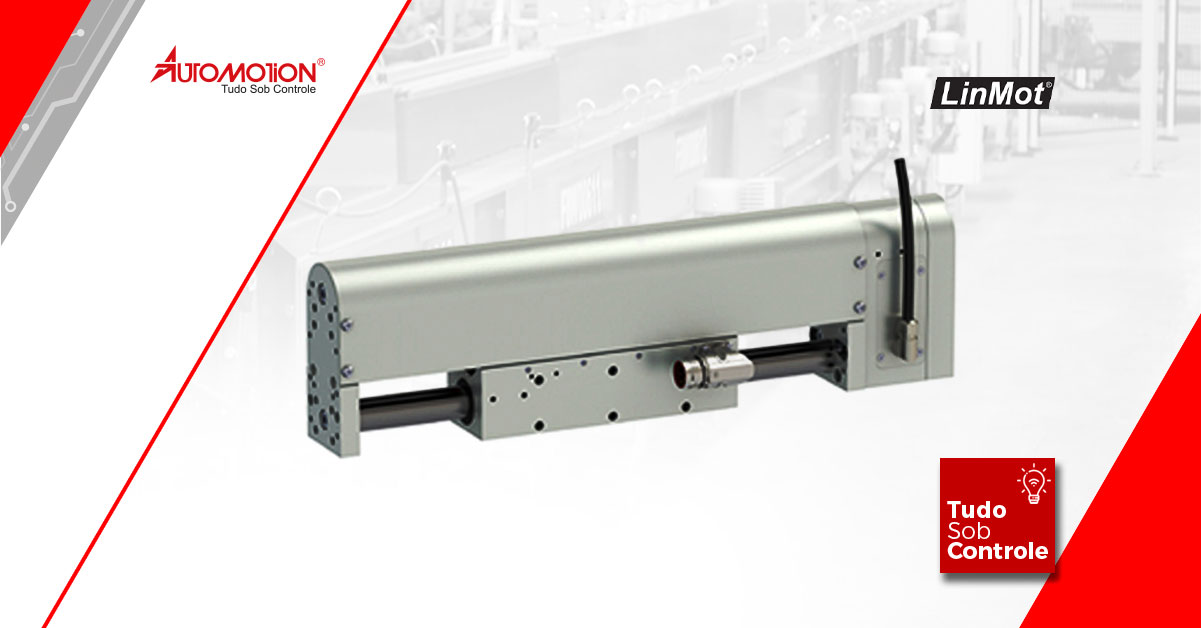

Módulos Lineares DM01

Os módulos lineares DM01 são soluções de acionamento completas que consistem em guia linear e estatores LinMot firmemente integrados e, opcionalmente, “molas magnéticas” MagSpring incorporadas a um freio de retenção pneumático. Eles são acionados por fusos de esfera, correias dentadas, sistemas pneumáticos, acionamentos com cremalheira de engrenagem ou motores lineares. A tecnologia principal dessas unidades de acionamento consiste nos motores lineares PS01-23, PS01-37 e PS01-48 LinMot. Essas opções permitem ao usuário produzir forças de até 572 N, e comprimentos de curso de até 575 mm. As capacidades do motor, com acelerações de até 50 m/s e velocidade máxima de 5 m/s, são capazes de superar com sucesso as demandas de praticamente qualquer aplicação. Veja algumas características do módulo linear DM01: Montagem direta da carga com absorção de forças transversais; Carcaça de alumínio anodizado para fácil limpeza; Hastes-guia resistentes à corrosão, cromadas rígidas; Rolamentos de esferas lineares com lubrificante de grau alimentício (NSF H1); Opção MagSpring® disponível para compensação de carga vertical; Pode ser combinado para formar sistemas de dois eixos. As vantagens dos módulos de sensores de força Os módulos sensores de força das séries DM01-37-FSxx e DM01-48-FSxx podem ser sobrepostos diretamente aos módulos lineares da série DM01 e, assim, possibilitam a medição das forças que ocorrem na direção de movimento dos módulos. Junto com os drives C1250, que também podem ser calibrados, é possível executar um processo de forma controlada por força ou implementar o monitoramento de processo com base nas forças que ocorrem. Listamos aqui os diferenciais DM01-37-FSxx e DM01-48-FSxx: Sobreposição frontal com sensores de força para montagem direta em módulos DM01; Realização de aplicações de força controlada, como junção ou prensagem; Implementação de controles de processo com base em perfis de força; Medição de força desacoplada na direção do movimento independente do ponto de aplicação de força; Montagem arbitrária de garras ou ferramentas sem influência de medição; Alta precisão de medição com alta resistência de sobrecarga simultânea. Mantenha os ambientes livres de contaminantes Os guias DM foram desenvolvidos para garantir estabilidade confiável e a limpeza na produção. Os módulos lineares DM são certificados como componentes para aplicações em salas limpas. Ideais para a indústria alimentícia e farmacêutica, eles estão: Disponíveis com certificação de sala limpa até ISO4; Equipados com lubrificantes seguros para alimentos. Escolha as melhores soluções de automação industrial para a sua empresa, fale com o time de engenharia da Automotion! Clique aqui e verifique a viabilidade desse projeto na sua empresa.

Robôs colaborativos para paletização

O robô colaborativo realiza tarefas lado a lado com os colaboradores da empresa, elevando a produtividade, a eficiência, a segurança e qualidade dos processos produtivos. Por serem totalmente fechados, eles não contêm servomotores, cabos ou outras partes expostas, diferentemente dos robôs industriais convencionais aos quais faltam funções de segurança integradas. Além disso, estruturas convencionais necessitam de vários dispositivos de segurança para evitar o acesso do operador com o robô em ciclo automático. Sendo assim, o robô colaborativo tem como um dos diferenciais a facilidade na integração em linhas de produção onde layout seria um problema para um robô convencional, portanto, a velocidade do startup dos colaborativos acaba sendo um ponto importante ser considerado. Desafios da paletização – Facilidade, flexibilidade e automação Na linha de produção existem vários trabalhos feitos manualmente pelos colaboradores. A paletização, por exemplo, exige que os colaboradores transportem cargas pesadas para montar o palete durante todo o turno de trabalho. Isso pode causar problemas de saúde, porque os trabalhadores giram constantemente a cintura, causando problemas posturais e desgastes pelo esforço repetitivo. Do ponto de vista econômico, os lotes de produtos estão mudando constantemente, exigindo técnicas de produção mais flexíveis. Consequentemente, a linha de produção atual deve ser capaz de produzir vários tipos de produtos em grandes lotes. É justamente no processo de automatização das máquinas que se torna fundamental incluir esse requisito para deixar os equipamentos mais fáceis de operar, flexíveis para implantar e seguros para trabalhar em colaboração com os trabalhadores. A solução de automação convencional é substituir o trabalho humano por robôs industriais tradicionais. Na entrada e saída da linha de produção, robôs industriais são instalados para realizarem a despaletização e paletização, além de entregarem materiais para a linha de produção ou montarem produtos acabados para embalagem. O problema com os robôs industriais é que, uma vez que o espaço da linha de produção é levado em consideração, haverá algumas limitações, incluindo àquelas de estruturas da fábrica, como espaçamento entre colunas e algumas vezes até o teto baixo. Uma vez que a célula com robôs industriais tradicionais é implantada, seu layout não pode sofrer grandes ajustes e muitas vezes sequer poderá ser alterado. Obviamente, essa solução não atende uma célula de manufatura flexível que precisa atender diferentes lotes e alterações de tamanho e volume do produto acabado. Robôs colaborativos que garantem velocidade e segurança no processo Os nossos robôs colaborativos flexíveis e compactos compartilham o espaço de trabalho com as pessoas e têm grandes vantagens. O palete padrão tem 1,2m² e a altura após completo é de 1,8m. Os robôs fixos no espaço e que atendem aos requisitos serão os robôs industriais que pesam centenas de quilos. Por conta do grande peso, grande volume e instalação de grade de segurança, a dificuldade em adaptar o layout da linha de produção muitas vezes torna o projeto inviável. Embora o alcance do robô colaborativo não seja capaz de atender aos requisitos de altura, por ser leve e flexível na instalação, utilizar uma coluna elétrica torna possível atender a última camada do palete sem espaço adicional. Isso garante o aumento da eficiência geral na produção e segurança dos colaboradores. O robô colaborativo EC612 tem alcance de 1304 mm e carga útil máxima de 12 kg. Ele atende a velocidade da linha de produção, mantendo a segurança no processo. É possível adicionar a função de gravar a trajetória do robô colaborativo através da programação no Teach Pendant. Na prática, quando a produção trocar o lote do produto ou alterar tamanho, pode escolher o programa predefinido e ajustar os pontos para permitir que o robô comece a trabalhar de acordo com as novas dimensões da camada. A melhor maneira de avaliar as aplicações destes robôs e dimensionar o melhor custo x benefício para a sua empresa é consultando um time de engenharia especialista em soluções de alta produtividade que são adaptáveis a pequenos espaços. Fale com o time de engenharia da Automotion agora mesmo e saiba mais.

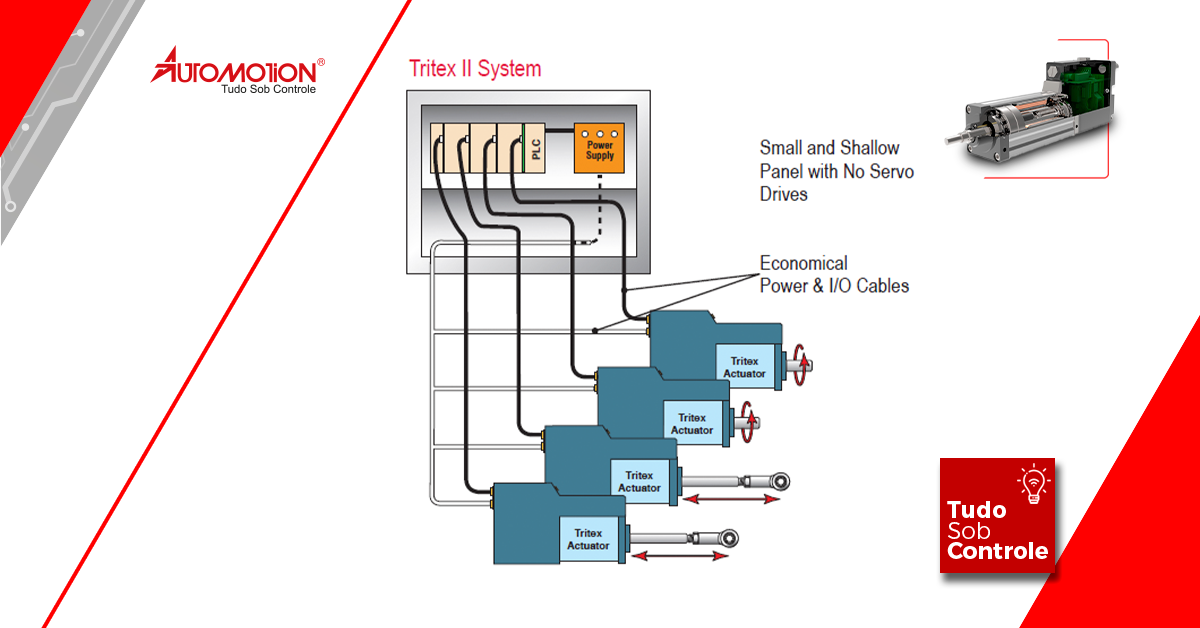

Por que escolher os sistemas elétricos?

Uma ampla indústria demanda por maior eficiência e maior rendimento, sendo assim, o eletromecânico é uma alternativa atraente para substituir os cilindros com fluido hidráulico. Se você fabrica máquinas para terceiros ou precisa de uma solução para esta substituição, a atuação elétrica oferece diversas vantagens que superam o sistema hidráulico. Eficiência energética Os sistemas elétricos possuem eficiência em torno de 80%, enquanto os sistemas hidráulicos são somente 50% eficientes. Estes sistemas hidráulicos exigem pressão e força constantes para manter a posição. Os sistemas elétricos, por sua vez, podem ser configurados para extrair energia apenas em movimento. Os resultados são notáveis: 60% de economia de energia, podendo financiar o retrofit completo de um sistema hidráulico para o sistema elétrico. Segurança, Saúde e Manutenção Fluidos hidráulicos são caros e exigem substituição constante, além de eliminarem resíduos perigosos. Uma solução elétrica é naturalmente mais limpa, ecologicamente correta, além de segura para o seu trabalho. O risco de segurança de vazamentos de óleo em alta pressão é completamente eliminado, assim como o risco de incêndio devido a óleos inflamáveis, pois não há mangueiras de óleo ou vedações para vazar e reparar. Por isso, os sistemas elétricos são mais vantajosos, especialmente por exigirem pouca manutenção. Entre outras vantagens, estão os níveis de ruído: eles são 30% mais baixos. No geral, a preservação da saúde e prevenção dos riscos de segurança por si só tornam o sistema elétrico uma valiosa solução. Instalação / facilidade de uso Sistemas elétricos são muito mais fáceis de instalar, porque os cabos de conexão rápida são instalados em uma pequena fração do tempo que leva para encanar um sistema hidráulico inteiro. Atuadores eletromecânicos Exlar® oferecem uma verdadeira experiência “plug-and-play” em qualquer configuração que você precisar: • apenas atuador • motor / atuador integrado • acionamento / motor / atuador integrado. Além disso, o tamanho físico de um sistema elétrico é muito menor do que um sistema hidráulico, devido à eliminação de pacotes de energia, filtros, bombas, válvulas e reservatórios, minimizando sua instalação e economizando em equipamentos. Precisão combinada à flexibilidade A precisão e controle do sistema elétrico oferecem maior flexibilidade, qualidade e vida útil à ferramenta. Taxas de ciclo mais altas podem ser alcançadas por meio de tempos de reação mais curtos, comparando-se elétrica versus sistemas hidráulicos. A sua produção terá estabilidade aprimorada em toda a instalação e melhor repetibilidade em faixas de temperatura. Os sistemas de atuadores elétricos não sofrem com os mesmos problemas que a hidráulica, como a mudança de temperatura. Maior precisão, programabilidade, flexibilidade e confiabilidade! Quer saber como isso é possível? Fale com a equipe de engenharia da Automotion agora mesmo e saiba mais!

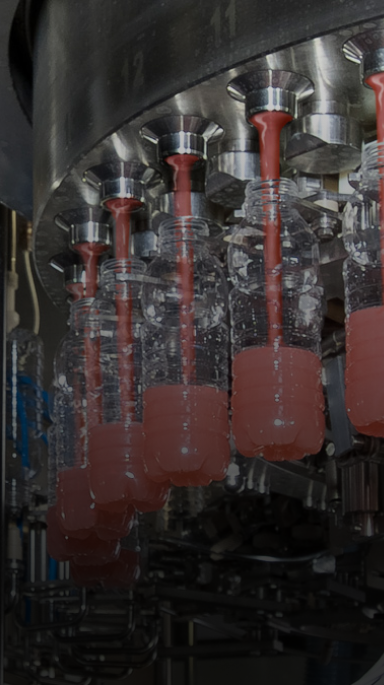

Limitadores de torque: Evite quebra de componentes

Danos e falhas de produção devidos à colisão são caros e prejudiciais para a imagem da empresa, sendo assim, é melhor se eles puderem ser evitados. Durante o desenvolvimento de drives inteligentes, estratégias eletrônicas surgiram em paralelo às soluções mecânicas para a prevenção de sobrecargas. A embreagem de sobrecarga mecânica permanece indispensável. O princípio de operação de uma proteção mecânica, por sua vez, é baseado na separação da entrada e saída e na fragmentação da energia na linha de transmissão. Como resultado, as cargas que atuam na posição de colisão podem ser reduzidas significativamente. Além disso, as embreagens de sobrecarga podem realizar qualquer tempo de reação curto desejado, pois um elemento passivo é incorporado ao design que se ajusta às condições na linha de transmissão. Simulações em bancadas de testes especiais comprovam que uma proteção eficaz contra sobrecarga só é possível com limitadores de torque. As embreagens garantem o bom funcionamento das máquinas e ferramentas e, consequentemente, um processo de produção sem interrupções. Os limitadores de torque e força da Mayr® Power Transmission protegem máquinas e sistemas de forma confiável contra danos de sobrecarga dispendiosos. As chamadas embreagens sobrepostas também ajudam a aumentar a produção e a produtividade por meio da redução do tempo de inatividade. Desde o conceito de design até a produção em volume, os produtos Mayr® Power Transmission são totalmente suportados por documentação, incluindo modelos CAD, desenhos 2D, instruções de operação e fichas técnicas, a maioria das quais pode ser baixada diretamente no site da empresa. A embreagem limitadora de torque certa para sua aplicação Seja um modelo que patina, como os limitadores de torque por atrito, ou que desacopla, como o modelo por esferas, as embreagens de sobrecarga Mayr® são caracterizadas pela mais alta qualidade e por uma transmissão de torque particularmente livre de folga. Estas embreagens limitadoras de torque são à prova de ferrugem e particularmente robustas. As embreagens limitadoras de torque são usadas em uma ampla variedade de aplicações: 1) Tampas para fechamento de garrafas ou movimento de giro em máquinas de envase; 2) Para limitar as forças de tração e compressão; 3) Como limitadores de torque também para aplicações de alta velocidade e aplicações pesadas; 4) Transportadores de cargas; 5) Bancadas de testes; 6) Mineração; 7) Máquinas e ferramentas. Saiba mais sobre os limitadores de torque esfera assistindo o vídeo a seguir:Limitador de torque esferas EAS Compact – Mayr Fale com a equipe de engenharia da Automotion agora mesmo e saiba mais sobre esta tecnologia que pode evitar danos e prejuízos para sua indústria.

A automação industrial e os requisitos internacionais.

Quando o assunto é exportação, todas as empresas do ramo industrial no Brasil ficam interessadas. E esse interesse não é sem motivos, pois a exportação traz inúmeros benefícios para as empresas: Diminuição dos riscos nos negócios A participação em outras economias, além da brasileira. Com a possibilidade de novos negócios, há o aumento da capacidade produtiva. A maior capacidade produtiva acaba proporcionando uma maior competitividade. Menos impostos – o governo brasileiro isenta algumas mercadorias de impostos, para estimular a exportação. Qualidade – a organização passa a ser reconhecida como uma empresa capaz de atender às exigentes empresas estrangeiras, entregando produtos de qualidade indiscutível. Mas como a automação industrial pode ajudar estas empresas em suas exportações? A resposta é simples: de duas maneiras distintas. Em primeiro lugar, pelo aumento da qualidade. Para atender o mercado externo é necessário oferecer o máximo em qualidade, devido à concorrência internacional, que também se esforça para oferecer grande qualidade, aumentando a competitividade. Só participa realmente deste mercado quem tem produtos de qualidade indiscutível para oferecer. Em segundo lugar, porque muitas empresas estrangeiras exigem o cumprimento das normas de segurança do país onde estão situadas. Já no Brasil, a NR 12 exige que a empresa que produz os equipamentos a serem exportados seja equipada para oferecer segurança máxima aos seus colaboradores. A automação, obviamente, é a melhor forma de se adequar à norma. Já a ISO 9001 também é uma norma internacionalmente reconhecida, mas que certifica o Sistema de Gestão da Qualidade – SGQ e define os requisitos – ferramentas de padronização, para a implantação do sistema em uma organização. Ela foi criada para se tornar um padrão internacional para garantir a qualidade de produtos e serviços, facilitando as exportações e diminuindo os custos de fabricação. Neste aspecto, a automação é fundamental, pois proporciona a precisão e a constância nos processos produtivos e, desta maneira, garante máxima qualidade em tudo que é fabricado. E se a sua empresa quer participar deste mercado, é preciso que ela seja capaz de oferecer toda a qualidade que só a automação industrial pode garantir. Mas como escolher o parceiro ideal para este projeto? Nós temos a resposta e ela é simples: escolhendo parceiros que também exportem, ou seja, que também produzam dentro das mais exigentes normas do mercado internacional. A Automotion fornece alta tecnologia de diversas marcas (Mayr, Stober, Atlanta, Exlar, Linmot. RTA, Sipro, EMF Motors, Elit Robot, LinMot, RTA, Ravioli, Spinea, TiMotion e Toyo) que atendem aos requisitos globais mais rígidos de segurança e qualidade, comprometido com a eficiência energética e prazos de entrega, garantindo a máxima eficiência de produção de nossos clientes. Se a sua empresa quer começar a exportar ou ser mais competitiva no mercado internacional, fale com um de nossos especialistas.

Automação industrial melhora a agricultura

Assista o vídeo clicando aqui A explosão populacional mudou radicalmente a atividade agrícola A população mundial cresceu, desde 1950, de menos de 3 bilhões para mais de 7 bilhões em 70 anos. Este crescimento e a revolução tecnológica mudaram radicalmente os hábitos de consumo. Muitos são os desafios para atender a essa nova demanda e a agroindústria precisa se adaptar para manter-se competitiva. Por isso, os profissionais agrícolas têm a tarefa de encontrar novas soluções para atender aos requisitos de produção mais elevados, lidando com as restrições econômicas e considerando os impactos ambientais, a segurança do trabalhador e o bem-estar animal. Automação de processos para atender a demanda agrícola Automatizar permitiu ao setor agrícola atender melhor à crescente demanda e gerir seus negócios de maneira mais eficaz, mantendo-se competitivo. O progresso das máquinas agrícolas, por sua vez, tornou possível lidar com tarefas repetitivas e aumentar significativamente a produtividade. Além disso, um alto nível de planejamento e controle de processos tornou as fazendas mais eficientes, permitindo que elas maximizassem a lucratividade com menos perdas e causando menor impacto no meio ambiente. O papel dos atuadores lineares elétricos na lucratividade da agroindústria Os atuadores elétricos desempenham um papel importante na modernização da indústria agrícola. Criados para operar em uma infinidade de movimentos e orientações de forma sincronizada, eles podem atender as diferentes necessidades mecânicas, como empurrar e puxar, tornando as máquinas agrícolas precisas e versáteis. Estes dispositivos são usados normalmente para a medição de fertilizantes, grãos e alimentos. A escolha por utilizá-los em portões possibilita o lançamento de diversos produtos com precisão e otimiza a rentabilidade por meio da redução de perdas. Por serem versáteis, os atuadores lineares elétricos são utilizados no controle de ar condicionado e ventilação, pois acionam as aberturas de ventilação. Desta forma, o meio ambiente permanece em ótimas condições e o bem-estar dos animais é preservado. Os atuadores elétricos também podem se adaptar às novas tendências. Isso é observado com o aumento do consumo responsável e ético nos últimos anos. Graças a ele, a demanda pela agricultura orgânica está aumentando. Sendo assim, a utilização de atuadores elétricos possibilita a integração de novos processos, mais precisos e ecologicamente corretos, evitando desperdícios. A partir destes resultados, a indústria garante alto nível de controle e planejamento. A melhoria das condições do trabalho agrícola A segurança dos trabalhadores é um aspecto essencial da atividade agrícola de hoje. Os novos métodos agrícolas geram riscos para a saúde, utilizando produtos nocivos e máquinas perigosas. Embora o maquinário tenha reduzido a intervenção física do ser humano, preservando-o das tarefas arriscadas, seu tamanho e funcionalidade ainda podem causar acidentes. Portanto, é importante maximizar a ergonomia dos dispositivos para ampliar o conforto do usuário e a capacidade de ajuste, mas de forma segurança. Os atuadores elétricos permitem a liberação de fertilizantes e outros produtos de forma precisa e automatizada, além da regulagem de assentos, degraus, capôs, janelas ou qualquer outro componente do veículo. Para isso, basta apertar um botão sem nenhuma intervenção física. Além dele, existem diversos outros recursos de emergência para ajudar a manter os trabalhadores seguros se algo der errado. TiMOTION – o melhor atuador linear elétrico para equipamentos agrícolas Atuadores elétricos agora são essenciais na gestão de processos agrícolas. Por otimizarem a rentabilidade das fazendas e atenderem à crescente demanda, eles destacam-se também pelo alto nível de precisão. Além disso, são uma boa alternativa aos atuadores hidráulicos ou pneumáticos, pois evitam vazamentos de óleo e outros inconvenientes relacionados a tubos ou compressores. Assim, eles se beneficiam de uma vida útil mais longa e suas necessidades de manutenção são quase inexistentes. A TiMOTION foi escolhida pelo time de engenharia da Automotion por oferecer soluções limpas completas e especialmente projetadas para a indústria agrícola. Entre elas, os atuadores elétricos TA2 e TA2P são particularmente adequados para ambientes agressivos e condições extremas. O MA2, por exemplo, vem com interruptores Reed opcionais, que permitem ao usuário ajustar o curso e ganhar controle e precisão. O MA5, entretanto, tem um bocal de graxa que lhe confere um maior nível de proteção, sendo particularmente adequado para máquinas agrícolas. Entre os modelos compactos estão os atuadores lineares elétricos JP3 e JP4. Eles se adaptam a espaços apertados e podem suportar altas cargas e velocidades. Além disso, também podem ser equipados com sensores Hall que permitem o ajuste do posicionamento dos atuadores de forma sincronizada, tornando-os ainda mais adaptáveis. Todos estes modelos são compatíveis com a maioria das máquinas agrícolas e podem ser equipados com opções adicionais de proteção contra jatos de água de alta pressão, poeira e outros contaminantes sólidos. Essas proteções tornam os atuadores TiMOTION particularmente resistentes e adaptados às condições específicas da agricultura. Clique aqui e fale com o time de engenharia da Automotion para saber como é fácil e rentável implantar esta solução de automação industrial na sua empresa.

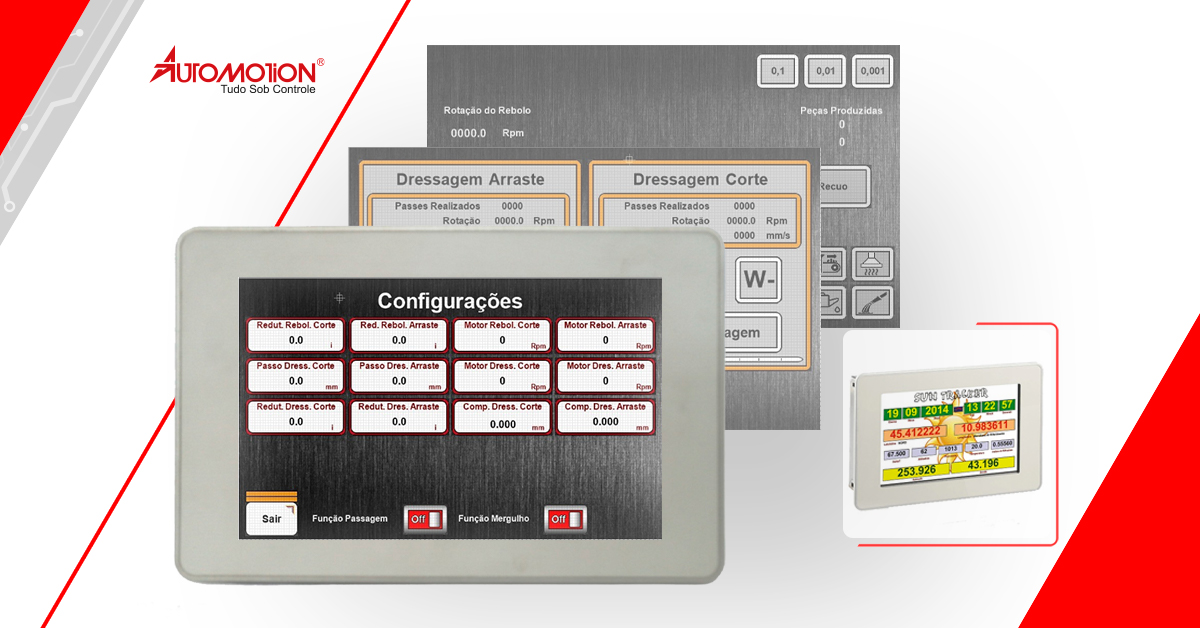

Kits para fabricantes e retrofits de retíficas

As retificadoras são muito usadas na produção em série. Por conta dos processos de abrasão e da correção de irregularidades, estas máquinas precisam de tecnologia que garanta detectar falhas ou problemas antecipadamente e permitam que a empresa continue trabalhando com alta produtividade. A Automotion possui um sistema de controle para retíficas. Este sistema conta com servo motores em rede Ethercat, além de inversores de frequência para os rebolos. O software que faz parte desta tecnologia é totalmente intuitivo e prático, além de conter as principais funções das máquinas retificadoras center less já na sua versão básica. Selecionamos as principais funções do sistema: – Modo automático em passagem; – Modo automático em mergulho; – Dressagem automática dos rebolos, definida através de produção; – Dressagem manual dos rebolos; – Compensação manual da mesa; Compensação automática da mesa após dressagem; – Alimentador automático; – Sistema de posicionamento absoluto, o que dispensa o referenciamento da máquina; – Dressagem interpolada; – Dressagem linear. Diferentes soluções de controladores da Automotion atendem exatamente a requisição deste tipo de projeto. Em parceria com a italiana SIPRO, oferecemos os controladores de eixos periféricos aplicados aos mais diversos segmentos da indústria. Para máquinas de alto desempenho, o uso da rede Ethercat possibilita o sincronismo de até 32 servos motores e interpolação de até 11 eixos. Controladores A100 – Até 4 motores sincronizados Os controladores multieixo A100 são os equipamentos perfeitos para aplicações de pequeno porte, com um hardware robusto e ao mesmo tempo compacto. Eles têm a capacidade de controlar até 4 motores sincronizados. Fale com a equipe de engenharia da Automotion para mais informações sobre expansões, softwares e itens opcionais. Algumas características: Display: LCD TFT 7” WIDE 262.000 cores e resolução 800 x 480 – Touch Screen 1 porta ethernet TCP-IP para conexão 1 porta USB 3 portas seriais (RS232 ou RS422/485) Alimentação 24 Vdc Dimensões: C 208 mm – A 135 mm – P 49 mm Controlador SIAX M8 – Até 32 motores sincronizados Os controladores numéricos M8 são ideais para aplicações de CNC e máquinas de médio a grande porte. O hardware robusto e compacto tem capacidade de controlar até 32 motores sincronizados com 4 canais independentes aliados a geometrias robóticas. Algumas características do SIAX M8: Display 7” wide TFT 262.000 cores com tela sensível ao toque nos modelos convencionais ou formato Palm 2 rede CAN-OPEN 2 portas Ethernet – com protocolo Ethercat 1 porta USB 4 portas seriais (RS232 ou RS422/485) 4 entradas de interrupção 24Vdc Alimentação 24 Vdc Quer saber mais sobre estas ou outras soluções de automação industrial? Fale com nossos engenheiros e garanta os melhores resultados para a sua indústria.