A automação industrial e os requisitos internacionais.

Quando o assunto é exportação, todas as empresas do ramo industrial no Brasil ficam interessadas. E esse interesse não é sem motivos, pois a exportação traz inúmeros benefícios para as empresas: Diminuição dos riscos nos negócios A participação em outras economias, além da brasileira. Com a possibilidade de novos negócios, há o aumento da capacidade produtiva. A maior capacidade produtiva acaba proporcionando uma maior competitividade. Menos impostos – o governo brasileiro isenta algumas mercadorias de impostos, para estimular a exportação. Qualidade – a organização passa a ser reconhecida como uma empresa capaz de atender às exigentes empresas estrangeiras, entregando produtos de qualidade indiscutível. Mas como a automação industrial pode ajudar estas empresas em suas exportações? A resposta é simples: de duas maneiras distintas. Em primeiro lugar, pelo aumento da qualidade. Para atender o mercado externo é necessário oferecer o máximo em qualidade, devido à concorrência internacional, que também se esforça para oferecer grande qualidade, aumentando a competitividade. Só participa realmente deste mercado quem tem produtos de qualidade indiscutível para oferecer. Em segundo lugar, porque muitas empresas estrangeiras exigem o cumprimento das normas de segurança do país onde estão situadas. Já no Brasil, a NR 12 exige que a empresa que produz os equipamentos a serem exportados seja equipada para oferecer segurança máxima aos seus colaboradores. A automação, obviamente, é a melhor forma de se adequar à norma. Já a ISO 9001 também é uma norma internacionalmente reconhecida, mas que certifica o Sistema de Gestão da Qualidade – SGQ e define os requisitos – ferramentas de padronização, para a implantação do sistema em uma organização. Ela foi criada para se tornar um padrão internacional para garantir a qualidade de produtos e serviços, facilitando as exportações e diminuindo os custos de fabricação. Neste aspecto, a automação é fundamental, pois proporciona a precisão e a constância nos processos produtivos e, desta maneira, garante máxima qualidade em tudo que é fabricado. E se a sua empresa quer participar deste mercado, é preciso que ela seja capaz de oferecer toda a qualidade que só a automação industrial pode garantir. Mas como escolher o parceiro ideal para este projeto? Nós temos a resposta e ela é simples: escolhendo parceiros que também exportem, ou seja, que também produzam dentro das mais exigentes normas do mercado internacional. A Automotion fornece alta tecnologia de diversas marcas (Mayr, Stober, Atlanta, Exlar, Linmot. RTA, Sipro, EMF Motors, Elit Robot, LinMot, RTA, Ravioli, Spinea, TiMotion e Toyo) que atendem aos requisitos globais mais rígidos de segurança e qualidade, comprometido com a eficiência energética e prazos de entrega, garantindo a máxima eficiência de produção de nossos clientes. Se a sua empresa quer começar a exportar ou ser mais competitiva no mercado internacional, fale com um de nossos especialistas.

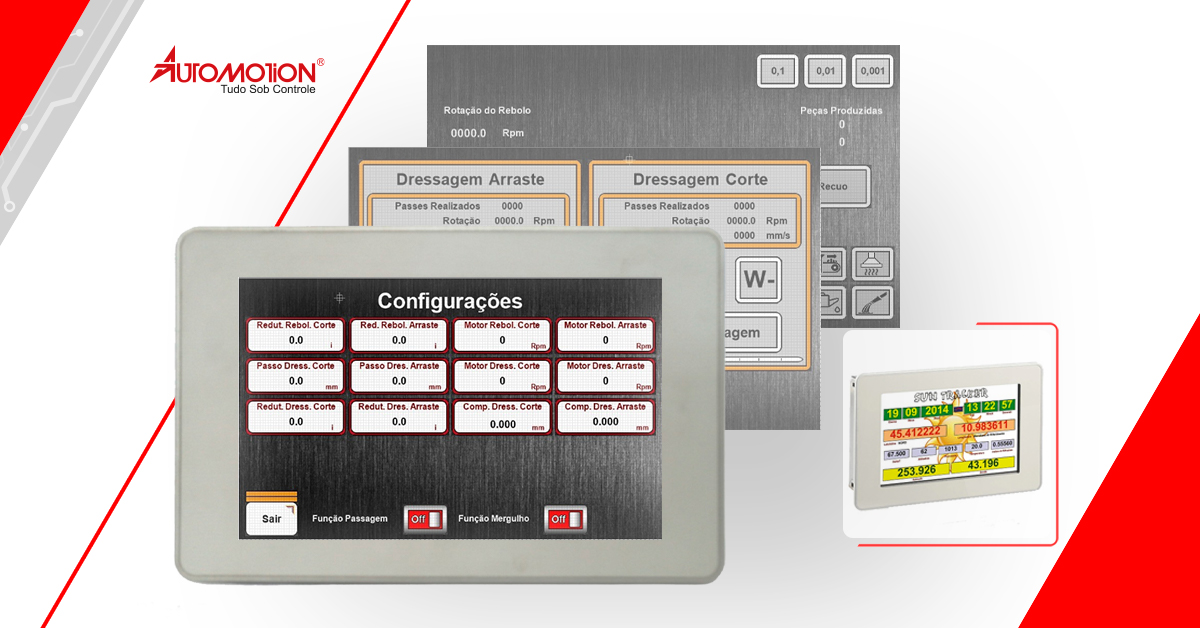

Kits para fabricantes e retrofits de retíficas

As retificadoras são muito usadas na produção em série. Por conta dos processos de abrasão e da correção de irregularidades, estas máquinas precisam de tecnologia que garanta detectar falhas ou problemas antecipadamente e permitam que a empresa continue trabalhando com alta produtividade. A Automotion possui um sistema de controle para retíficas. Este sistema conta com servo motores em rede Ethercat, além de inversores de frequência para os rebolos. O software que faz parte desta tecnologia é totalmente intuitivo e prático, além de conter as principais funções das máquinas retificadoras center less já na sua versão básica. Selecionamos as principais funções do sistema: – Modo automático em passagem; – Modo automático em mergulho; – Dressagem automática dos rebolos, definida através de produção; – Dressagem manual dos rebolos; – Compensação manual da mesa; Compensação automática da mesa após dressagem; – Alimentador automático; – Sistema de posicionamento absoluto, o que dispensa o referenciamento da máquina; – Dressagem interpolada; – Dressagem linear. Diferentes soluções de controladores da Automotion atendem exatamente a requisição deste tipo de projeto. Em parceria com a italiana SIPRO, oferecemos os controladores de eixos periféricos aplicados aos mais diversos segmentos da indústria. Para máquinas de alto desempenho, o uso da rede Ethercat possibilita o sincronismo de até 32 servos motores e interpolação de até 11 eixos. Controladores A100 – Até 4 motores sincronizados Os controladores multieixo A100 são os equipamentos perfeitos para aplicações de pequeno porte, com um hardware robusto e ao mesmo tempo compacto. Eles têm a capacidade de controlar até 4 motores sincronizados. Fale com a equipe de engenharia da Automotion para mais informações sobre expansões, softwares e itens opcionais. Algumas características: Display: LCD TFT 7” WIDE 262.000 cores e resolução 800 x 480 – Touch Screen 1 porta ethernet TCP-IP para conexão 1 porta USB 3 portas seriais (RS232 ou RS422/485) Alimentação 24 Vdc Dimensões: C 208 mm – A 135 mm – P 49 mm Controlador SIAX M8 – Até 32 motores sincronizados Os controladores numéricos M8 são ideais para aplicações de CNC e máquinas de médio a grande porte. O hardware robusto e compacto tem capacidade de controlar até 32 motores sincronizados com 4 canais independentes aliados a geometrias robóticas. Algumas características do SIAX M8: Display 7” wide TFT 262.000 cores com tela sensível ao toque nos modelos convencionais ou formato Palm 2 rede CAN-OPEN 2 portas Ethernet – com protocolo Ethercat 1 porta USB 4 portas seriais (RS232 ou RS422/485) 4 entradas de interrupção 24Vdc Alimentação 24 Vdc Quer saber mais sobre estas ou outras soluções de automação industrial? Fale com nossos engenheiros e garanta os melhores resultados para a sua indústria.

Os robôs colaborativos na alimentação de máquinas CNC

Os robôs colaborativos realizam tarefas lado a lado com os colaboradores da empresa, elevando a produtividade, a eficiência, a segurança e qualidade dos processos produtivos. Estes robôs são totalmente fechados e não contêm servomotores, cabos ou outras partes expostas, diferentemente dos robôs industriais convencionais, que ainda não dispõem de funções de segurança integradas e necessitam de vários dispositivos para evitar o acesso do operador com o robô em ciclo automático. Em máquinas CNC, tanto para processos de usinagem, curvadoras de tubos, extrusão ou injeção, os robôs colaborativos podem otimizar o processo e reduzir os riscos de acidentes na operação. Dessa forma, esta solução de automação industrial tem como um dos diferenciais a facilidade na integração em linhas produtivas nas quais o layout seria um problema para um robô convencional. Além disso, a velocidade do startup dos colaborativos acaba sendo um ponto importante a ser considerado. Quais os setores da indústria que mais utilizam os robôs colaborativos? Automotivo e Sistemistas, Metalmecânico e Usinagem, Plástico e Polímeros. Para entender melhor qual a razão disso, acesse o conteúdo que já está no site da Automotion: https://bralyx2.soulrocket.com.br/as-vantagens-dos-robos-colaborativos-para-a-industria/ Sucesso em ambiente com alto risco de acidentes Neste desafio, a tarefa do operador é pegar uma peça e colocar dentro da máquina CNC. Esta parte da operação tem um alto risco de acidente. Em outro aspecto, o operador precisa constantemente virar-se para pegar a peça em uma bandeja e deslocar o corpo para colocar esta peça na máquina CNC. Nesta repetição, também existe um risco ergonômico no processo. Os robôs colaborativos resolvem esses problemas e também a questão do espaço reduzido entre as máquinas. Considerando que, normalmente, as máquinas no chão de fábrica estão muito próximas, torna-se possível otimizar o layout da linha de produção. Eles podem ser facilmente instalados, sem alteração do layout. Quando comparados aos robôs convencionais, que geralmente necessitam de um espaço maior para instalação de grades de proteção e/ou outros acessórios para segurança do processo, os robôs colaborativos têm ótimo custo x benefício. Solução com retorno rápido do investimento O robô colaborativo CS66 tem precisão de ± 0,03mm, raio de trabalho de 914mm e suporta carga de 6kg. Ele pode ser instalado em diversas posições, planos e ângulos, proporcionando rápida adaptação e retorno do investimento do projeto. Também fornece maior segurança ao processo, liberando os operadores para tarefas mais inteligentes e menos perigosas. Quer saber como essa solução de automação pode fazer diferença na sua indústria? Converse com os engenheiros da Automotion clicando aqui. Nosso compromisso é encontrar a melhor maneira para aumentar os resultados de entrega e diminuir os custos operacionais da sua empresa.

As vantagens dos robôs colaborativos para a indústria

A Automotion tem o prazer de anunciar a sua nova parceria com a Elite Robot. Os robôs colaborativos agora agregam a nossa linha de soluções tecnológicas. Estes robôs executam tarefas de automação lado a lado e em trabalho colaborativo com os operadores, elevando a produtividade, a eficiência e a qualidade dos processos produtivos a um patamar bastante superior ao dos atuais padrões de fabricação. Para além das características próprias de um robô industrial com velocidades lineares até 3,2 m/s e repetibilidade de posicionamento ± 0,03 mm; os robôs colaborativos Elite apresentam ainda: – Baixo peso e pequena dimensão; – Facilidade de programação; – Baixo consumo de energia. Os benefícios dos robôs Elite Dimensão reduzida: eles ocupam espaços reduzidos no chão de fábrica e podem ser integrados diretamente nas máquinas; Programação fácil e intuitiva: não é necessário conhecimento prévio de programação; Sistema easy-teaching: é possível “guiar manualmente” o robô aos locais desejados, criando uma sequência de pontos de trabalho/posicionamento para uma programação rápida e fácil; Leves: podem ser rapidamente realocados para qualquer outro local, dando assim resposta a solicitações imprevistas ou alterações no tipo de produção. Por isso, eles são altamente flexíveis e adaptáveis em aproveitamento contínuo. Relação human-machine: possuem equipamentos de segurança ativa integrados, permitindo que os operários trabalhem lado a lado com o robô, sem necessidade de barreiras de proteção para determinadas operações; Baixo consumo de energia: eles podem ser alimentados por qualquer tomada monofásica de parede da rede elétrica doméstica porque consomem abaixo de 500W, evitando a colocação permanente de esteiras para passagem de cabos, bem como a necessidade de instalação específica de quadros e cabos elétricos com capacidades resistivas e proteções específicas. Quais as áreas de maior aplicação desses robôs? Alimentação de máquinas; Análise e testes de laboratório; Aplicação de adesivo e cola; Carga e descarga de CNC; Encaixotamento; Inspeção de qualidade; Manipulação de produtos; Montagem; Montagem por injeção; Paletização; Polimento; Testes de vida útil do produto; Solda Mig. Conheça as características técnicas para identificar qual o melhor para a sua indústria: Robô colaborativo CS63 carga de 3Kg Raio de trabalho 624mm Precisão de posicionamento +/-0,02mm Velocidade máxima 2,0m/s Consumo de energia 150W IP54 Robô colaborativo CS66 Carga de 6Kg Raio de trabalho 914mm Precisão de posicionamento +/-0,03mm Velocidade máxima 2,6m/s Consumo de energia 250W IP54 Robô colaborativo CS612 Carga de 12Kg Raio de trabalho 1304mm Precisão de posicionamento +/-0,05mm Velocidade máxima 3,0m/s Consumo de energia 500W IP54 Quer saber mais sobre esses dispositivos que vão garantir a agilidade e aumentar a produtividade da sua linha de produção? Fale com o time de engenharia da Automotion clicando aqui.

Os melhores acoplamentos para aplicações de alta velocidade

As tendências que surgem rapidamente com o progresso estão aumentando a demanda da indústria por soluções dinâmicas e de alta precisão em tecnologia de medição. Para atender essa necessidade, a Automotion, em parceria com a empresa alemã Mayr®, entrega soluções em acoplamentos com alta compensação de desalinhamento do eixo em sua linha de produtos especialmente adaptada para transdutores de torque, garantindo os pré-requisitos ideais para resultados de medição exatos. Aliás, se você não viu o conteúdo que preparamos com dicas para diminuir a manutenção dos acoplamentos e evitar corrosões, clique aqui. A Mayr acaba de desenvolver acoplamentos com otimização do peso, feitos de alumínio ou titânio. Mas, em que situações estes acoplamentos fazem sentido? Eles servem para motores elétricos, por exemplo, para bancadas de testes de potência, para engrenagens e bombas, ou no setor de máquinas-ferramentas, além de serem eficazes nas aplicações de posicionamento de alta precisão. Isso porque os motores estão cada vez mais compactos e com velocidades maiores em muitas áreas. “Nas bancadas de testes industriais e também no campo da e-mobilidade, as velocidades estão atualmente entre 25.000 rpm e 30.000 rpm”, explica o gerente de produto da Mayr® Power Transmission. “Porém, na área de pesquisa e desenvolvimento, onde cooperamos com universidades e outros institutos de pesquisa; ou em esportes motorizados, existem projetos com velocidades bem acima de 30.000 rpm. Aproveitamos a experiência adquirida com esses projetos para desenvolver continuamente nosso padrão faixa”, ele ressalta. Compacto, mas com alta densidade e desempenho superior Graças ao projeto de acoplamento de discos (ROBA® -DS 9110/9210), que foi especialmente adaptado para transdutores de torque, esses acoplamentos lidam de forma confiável com as altas velocidades, sendo que até mesmo a versão padrão feita de aço é compacta e apresenta baixa massa e inércia de massa. O desenvolvimento está baseado na comprovada série ROBA®-DS sem folga e torsionalmente rígida. Além disso, esses acoplamentos são caracterizados por seu funcionamento suave e qualidade de equilíbrio. “Nosso objetivo final é produzir acoplamentos compactos e de alta densidade de desempenho”, enfatiza o gerente de produtos da Mayr Alemanha. “A base geométrica deve estar correta. Não adianta simplesmente projetar um grande acoplamento em alumínio ou titânio, quando uma versão compacta em aço, mais rígida e capaz de suportar mais cargas alternadas, pode ser mais adequada à aplicação“, ele alerta. É por isso que a indústria sempre deve considerar a aplicação ao selecionar o acoplamento e o material. Aqui, no entanto, é sempre necessário ponderar entre as propriedades do material, por exemplo, o peso, a rigidez ou a resistência à fadiga e à aplicação final do cliente, ou seja, as velocidades reais, alterações de carga, ciclos de carga, distâncias de rolamento e diâmetros de furo. E, por último, mas não menos importante, a relação preço / desempenho também conta. Novo configurador on–line A Mayr® Power Transmission desenvolveu um novo configurador on–line que permite aos próprios usuários montar acoplamentos de eixo do portfólio, através de um navegador da web. Isso significa que tarefas de padrão simples agora podem ser resolvidas de forma mais rápida e conveniente do que antes. E, claro, os engenheiros altamente qualificados da Automotion ainda estão disponíveis como de costume, caso você tenha perguntas complexas ou precise de conselhos. Quer saber mais sobre as vantagens e facilidades dessa solução? Fale conosco clicando aqui.

Segurança por meio de freios lineares confiáveis

Os freios que atuam em hastes cilíndricas ou em guias lineares são dois sistemas de frenagem de segurança comprovados frequentemente usados para proteger os movimentos lineares. Isso inclui, por exemplo, os freios ROBA®- linearstop (haste cilíndrica) e os freios ROBA®-guidestop (guias lineares) da Mayr®, que atuam por transmissão de força. Esses freios lineares são particularmente adequados para uso em eixos verticais, uma vez que são montados diretamente nas massas a serem freadas ou sustentadas. Elementos de acionamento, como correias dentadas, acoplamentos ou fuso de esferas, podem danificar ou sofrer sobrecargas, o que influencia diretamente na segurança do eixo. Mesmo em situações estacionadas, estes componentes podem quebrar e causar graves acidentes ao operador que está fazendo um ajuste, setup ou mesmo a limpeza da máquina. Se os freios lineares também forem usados como uma segunda unidade de freio, por exemplo, além de um freio motor, seu princípio de operação – em uma haste ou guia – também garante redundância de alta qualidade, com exclusão dos mesmos erros. Esses dispositivos podem ser usados em muitos campos de aplicação diferentes. Esta é a razão pela qual a Mayr® oferece uma ampla gama de freios lineares em projetos pneumáticos, hidráulicos e eletromagnéticos. Essa parceira da Automotion é “a única fabricante a oferecer freios lineares de abertura elétrica que também são freios de segurança”, explica Bernd Kees, gerente de produto da Mayr® Power Transmission em Mauerstetten. “Os usuários que procuram soluções podem recorrer a nós para sistemas com hastes cilíndricas e guias lineares“, complementa Kees. Existe risco de queda mesmo em eixo estacionado A maioria dos freios lineares disponíveis no mercado funcionam como unidades de fixação estáticas e foram projetadas para manter os eixos com segurança parados. No entanto, pode haver pessoas sob cargas suspensas durante a operação inicial, manutenção ou mesmo durante o processo de produção sem que a transferência de carga para o freio linear mecânico tenha ocorrido primeiro. Se o inversor falhar completamente durante essas condições de operação, o freio linear sozinho é responsável pela desaceleração confiável da carga. Essas ações de frenagem dinâmica ocorrem repetidamente na prática. Portanto, ao fazer sua seleção, os usuários devem certificar-se de que as unidades de fixação são projetadas de forma que também sejam adequadas para ações de frenagem de emergência. A transmissão de força Mayr® submete as unidades a testes dinâmicos em uma bancada de teste de queda, especialmente projetada para freios lineares. Esta bancada permite acelerar diferentes pesos, as chamadas massas de carga, para diferentes velocidades de queda e, em seguida, desacelerar estas massas. Desta forma, os fatores de influência podem ser determinados em um cenário realista, porque somente os produtos que foram testados em condições reais podem atender a todos os requisitos sem problemas. O projeto eletromagnético da série de freios linear ROBA®- linearstop foi aprovado para monitoramento com o módulo ROBA®- Brake-checker. É o único freio pinhão e cremalheira eletromagnético do mercado. Fig .: transmissão de energia Mayr® O freio de segurança ROBA®- guidestop sem folga atua diretamente sobre as massas móveis dos eixos verticais. Portanto, fornece um alto nível de segurança e minimiza o risco de perigo para as pessoas. Fig .: transmissão de energia Mayr® Se você precisa garantir a segurança de seus operadores e a eficiência da proteção de seus sistemas lineares, fale com a equipe de engenharia da Automotion. Nós temos a solução ideal para manter a sua empresa em alta produtividade e protegida.

Atenção! Obsolescência dos drives Linmot

O fabricante Linmot comunicou a obsolescência dos modelos de drives linhas E10X, E20X, E40X, E10XX, E20XX e E40XX. Se a sua empresa possui esses equipamentos instalados em suas máquinas, fique alerta, pois o prazo de fabricação sob encomenda e o transporte desses itens poderá chegar a 90 dias. A linha E11XX está iniciando o seu processo de obsolescência. Entender quais são os dispositivos que serão descontinuados e fazem parte das suas máquinas ajuda a identificar quais as peças de reposição fundamentais para manter em estoque e evitar que a sua máquina fique parada em caso de quebra. Você também reduz custos, pois quanto mais difíceis de encontrar no mercado, mais caras tornam-se as peças. Nossa engenharia de automação está a postos para sanar todas as suas dúvidas quanto aos produtos descontinuados. Aguardamos o seu contato para programarmos a aquisição de spare parts e garantir o pleno funcionamento da sua máquina. Consulte a nossa equipe de Projetos e Integração e analise qual o custo x benefício para uma nova solução de automação industrial com as tecnologias mais recentes do mercado.

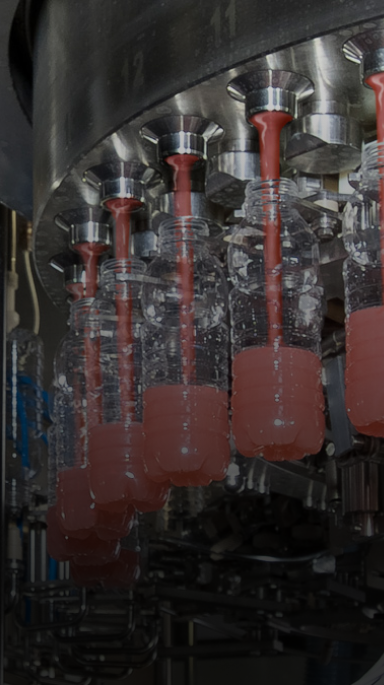

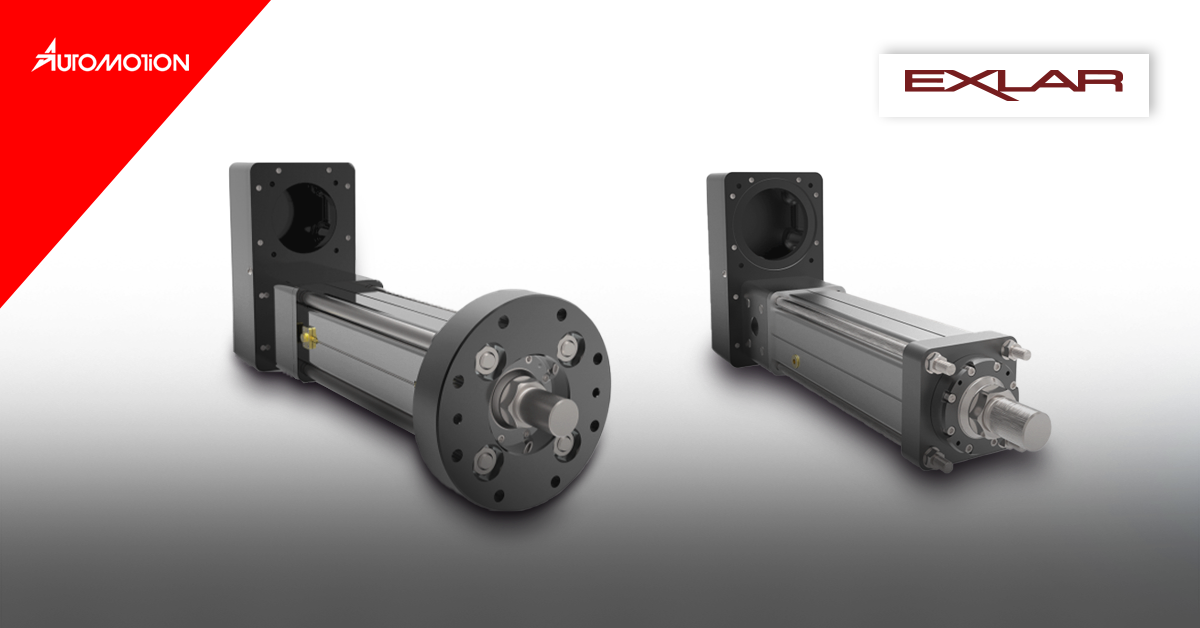

Estudo de Caso – Indústria de plástico aumenta a produtividade e diminui os custos de manutenção

Quer eliminar vazamentos e os custos com a manutenção do sistema hidráulico? Quer aumentar a produtividade e a flexibilidade da sua indústria? Economia de energia superior a 50% com uma única solução? Se você respondeu SIM a alguma dessas perguntas, esse conteúdo é para você. Já falamos em nossa news sobre as vantagens de escolher atuadores elétricos. Uma delas é a economia com custos de manutenção ao eliminar o tempo e as despesas com mangueiras ou retentores que invariavelmente apresentam vazamentos e necessidade de reparos. Uma empresa fabricante de tampas para garrafas plásticas fazia o acionamento de suas injetoras com cilindros hidráulicos e pneumáticos. A melhor escolha foi a substituição destes cilindros por tecnologia elétrica, mais limpa, sem vazamentos ou necessidade de descarte para dejetos contaminantes, mas principalmente para ganho de produtividade e hora/máquina. Preparamos esse conteúdo para que você conheça um pouco mais sobre o problema que ela enfrentava. Quando a produtividade e a manutenção são problemas As metas de produtividade não eram atingíveis com os cilindros hidráulicos e pneumáticos existentes. Esses acionamentos exigiam manutenção significativa ao longo da vida útil da máquina, resultando em uma quantidade inaceitável de tempo de inatividade. Atuador Exlar® GTX – Alta densidade de potência e velocidade O cliente buscava uma solução que exigisse mudanças mínimas para acomodá-la no projeto de engenharia. Dois fatores levaram à escolha precisa do motor / atuador integrado Exlar® GTX: seu formato compacto e a sua alta densidade de potência e velocidade. Benefícios reais Programabilidade e precisão – os fabricantes de plásticos têm flexibilidade para criar peças diferentes de maneira rápida e fácil com uma modificação básica no perfil de movimento, graças à capacidade de controlar posição, velocidade, torque e aceleração desses atuadores, que podem ser programados para desacelerar antes que os moldes se juntem, evitando impactos de alta energia que possam danificar as ferramentas. Densidade de potência – a solução Exlar oferece densidade de força comparável à hidráulica, até 356 kN. Os atuadores Exlar fornecem posicionamento preciso em alta velocidade e alta força em um design muito compacto. Vida útil mais longa – os atuadores Exlar são fabricados para durar. Um atuador de parafuso de rolo Exlar dura, em média, até 15 vezes mais que os atuadores de parafuso de esfera elétricos, competitivos devido ao tamanho de estrutura semelhante. Maior eficiência – A mudança de uma solução hidráulica para o atuador eletromecânico Exlar pode gerar economia de energia superior a 50%. Velocidade – Os atuadores Exlar permitem movimentos suaves e eficientes em velocidades de até 1500 mm/s. Escolher a Exlar é optar pelo melhor controle, velocidades mais altas e resposta mais rápida que a hidráulica. A nossa equipe de engenharia quer contar a sua história. Ela depende da transformação da sua indústria escolhendo as melhores soluções em automação industrial. Clique aqui e verifique a viabilidade desse projeto na sua empresa.