As vantagens dos robôs colaborativos para a indústria

A Automotion tem o prazer de anunciar a sua nova parceria com a Elite Robot. Os robôs colaborativos agora agregam a nossa linha de soluções tecnológicas. Estes robôs executam tarefas de automação lado a lado e em trabalho colaborativo com os operadores, elevando a produtividade, a eficiência e a qualidade dos processos produtivos a um patamar bastante superior ao dos atuais padrões de fabricação. Para além das características próprias de um robô industrial com velocidades lineares até 3,2 m/s e repetibilidade de posicionamento ± 0,03 mm; os robôs colaborativos Elite apresentam ainda: – Baixo peso e pequena dimensão; – Facilidade de programação; – Baixo consumo de energia. Os benefícios dos robôs Elite Dimensão reduzida: eles ocupam espaços reduzidos no chão de fábrica e podem ser integrados diretamente nas máquinas; Programação fácil e intuitiva: não é necessário conhecimento prévio de programação; Sistema easy-teaching: é possível “guiar manualmente” o robô aos locais desejados, criando uma sequência de pontos de trabalho/posicionamento para uma programação rápida e fácil; Leves: podem ser rapidamente realocados para qualquer outro local, dando assim resposta a solicitações imprevistas ou alterações no tipo de produção. Por isso, eles são altamente flexíveis e adaptáveis em aproveitamento contínuo. Relação human-machine: possuem equipamentos de segurança ativa integrados, permitindo que os operários trabalhem lado a lado com o robô, sem necessidade de barreiras de proteção para determinadas operações; Baixo consumo de energia: eles podem ser alimentados por qualquer tomada monofásica de parede da rede elétrica doméstica porque consomem abaixo de 500W, evitando a colocação permanente de esteiras para passagem de cabos, bem como a necessidade de instalação específica de quadros e cabos elétricos com capacidades resistivas e proteções específicas. Quais as áreas de maior aplicação desses robôs? Alimentação de máquinas; Análise e testes de laboratório; Aplicação de adesivo e cola; Carga e descarga de CNC; Encaixotamento; Inspeção de qualidade; Manipulação de produtos; Montagem; Montagem por injeção; Paletização; Polimento; Testes de vida útil do produto; Solda Mig. Conheça as características técnicas para identificar qual o melhor para a sua indústria: Robô colaborativo CS63 carga de 3Kg Raio de trabalho 624mm Precisão de posicionamento +/-0,02mm Velocidade máxima 2,0m/s Consumo de energia 150W IP54 Robô colaborativo CS66 Carga de 6Kg Raio de trabalho 914mm Precisão de posicionamento +/-0,03mm Velocidade máxima 2,6m/s Consumo de energia 250W IP54 Robô colaborativo CS612 Carga de 12Kg Raio de trabalho 1304mm Precisão de posicionamento +/-0,05mm Velocidade máxima 3,0m/s Consumo de energia 500W IP54 Quer saber mais sobre esses dispositivos que vão garantir a agilidade e aumentar a produtividade da sua linha de produção? Fale com o time de engenharia da Automotion clicando aqui.

Os melhores acoplamentos para aplicações de alta velocidade

As tendências que surgem rapidamente com o progresso estão aumentando a demanda da indústria por soluções dinâmicas e de alta precisão em tecnologia de medição. Para atender essa necessidade, a Automotion, em parceria com a empresa alemã Mayr®, entrega soluções em acoplamentos com alta compensação de desalinhamento do eixo em sua linha de produtos especialmente adaptada para transdutores de torque, garantindo os pré-requisitos ideais para resultados de medição exatos. Aliás, se você não viu o conteúdo que preparamos com dicas para diminuir a manutenção dos acoplamentos e evitar corrosões, clique aqui. A Mayr acaba de desenvolver acoplamentos com otimização do peso, feitos de alumínio ou titânio. Mas, em que situações estes acoplamentos fazem sentido? Eles servem para motores elétricos, por exemplo, para bancadas de testes de potência, para engrenagens e bombas, ou no setor de máquinas-ferramentas, além de serem eficazes nas aplicações de posicionamento de alta precisão. Isso porque os motores estão cada vez mais compactos e com velocidades maiores em muitas áreas. “Nas bancadas de testes industriais e também no campo da e-mobilidade, as velocidades estão atualmente entre 25.000 rpm e 30.000 rpm”, explica o gerente de produto da Mayr® Power Transmission. “Porém, na área de pesquisa e desenvolvimento, onde cooperamos com universidades e outros institutos de pesquisa; ou em esportes motorizados, existem projetos com velocidades bem acima de 30.000 rpm. Aproveitamos a experiência adquirida com esses projetos para desenvolver continuamente nosso padrão faixa”, ele ressalta. Compacto, mas com alta densidade e desempenho superior Graças ao projeto de acoplamento de discos (ROBA® -DS 9110/9210), que foi especialmente adaptado para transdutores de torque, esses acoplamentos lidam de forma confiável com as altas velocidades, sendo que até mesmo a versão padrão feita de aço é compacta e apresenta baixa massa e inércia de massa. O desenvolvimento está baseado na comprovada série ROBA®-DS sem folga e torsionalmente rígida. Além disso, esses acoplamentos são caracterizados por seu funcionamento suave e qualidade de equilíbrio. “Nosso objetivo final é produzir acoplamentos compactos e de alta densidade de desempenho”, enfatiza o gerente de produtos da Mayr Alemanha. “A base geométrica deve estar correta. Não adianta simplesmente projetar um grande acoplamento em alumínio ou titânio, quando uma versão compacta em aço, mais rígida e capaz de suportar mais cargas alternadas, pode ser mais adequada à aplicação“, ele alerta. É por isso que a indústria sempre deve considerar a aplicação ao selecionar o acoplamento e o material. Aqui, no entanto, é sempre necessário ponderar entre as propriedades do material, por exemplo, o peso, a rigidez ou a resistência à fadiga e à aplicação final do cliente, ou seja, as velocidades reais, alterações de carga, ciclos de carga, distâncias de rolamento e diâmetros de furo. E, por último, mas não menos importante, a relação preço / desempenho também conta. Novo configurador on–line A Mayr® Power Transmission desenvolveu um novo configurador on–line que permite aos próprios usuários montar acoplamentos de eixo do portfólio, através de um navegador da web. Isso significa que tarefas de padrão simples agora podem ser resolvidas de forma mais rápida e conveniente do que antes. E, claro, os engenheiros altamente qualificados da Automotion ainda estão disponíveis como de costume, caso você tenha perguntas complexas ou precise de conselhos. Quer saber mais sobre as vantagens e facilidades dessa solução? Fale conosco clicando aqui.

Segurança por meio de freios lineares confiáveis

Os freios que atuam em hastes cilíndricas ou em guias lineares são dois sistemas de frenagem de segurança comprovados frequentemente usados para proteger os movimentos lineares. Isso inclui, por exemplo, os freios ROBA®- linearstop (haste cilíndrica) e os freios ROBA®-guidestop (guias lineares) da Mayr®, que atuam por transmissão de força. Esses freios lineares são particularmente adequados para uso em eixos verticais, uma vez que são montados diretamente nas massas a serem freadas ou sustentadas. Elementos de acionamento, como correias dentadas, acoplamentos ou fuso de esferas, podem danificar ou sofrer sobrecargas, o que influencia diretamente na segurança do eixo. Mesmo em situações estacionadas, estes componentes podem quebrar e causar graves acidentes ao operador que está fazendo um ajuste, setup ou mesmo a limpeza da máquina. Se os freios lineares também forem usados como uma segunda unidade de freio, por exemplo, além de um freio motor, seu princípio de operação – em uma haste ou guia – também garante redundância de alta qualidade, com exclusão dos mesmos erros. Esses dispositivos podem ser usados em muitos campos de aplicação diferentes. Esta é a razão pela qual a Mayr® oferece uma ampla gama de freios lineares em projetos pneumáticos, hidráulicos e eletromagnéticos. Essa parceira da Automotion é “a única fabricante a oferecer freios lineares de abertura elétrica que também são freios de segurança”, explica Bernd Kees, gerente de produto da Mayr® Power Transmission em Mauerstetten. “Os usuários que procuram soluções podem recorrer a nós para sistemas com hastes cilíndricas e guias lineares“, complementa Kees. Existe risco de queda mesmo em eixo estacionado A maioria dos freios lineares disponíveis no mercado funcionam como unidades de fixação estáticas e foram projetadas para manter os eixos com segurança parados. No entanto, pode haver pessoas sob cargas suspensas durante a operação inicial, manutenção ou mesmo durante o processo de produção sem que a transferência de carga para o freio linear mecânico tenha ocorrido primeiro. Se o inversor falhar completamente durante essas condições de operação, o freio linear sozinho é responsável pela desaceleração confiável da carga. Essas ações de frenagem dinâmica ocorrem repetidamente na prática. Portanto, ao fazer sua seleção, os usuários devem certificar-se de que as unidades de fixação são projetadas de forma que também sejam adequadas para ações de frenagem de emergência. A transmissão de força Mayr® submete as unidades a testes dinâmicos em uma bancada de teste de queda, especialmente projetada para freios lineares. Esta bancada permite acelerar diferentes pesos, as chamadas massas de carga, para diferentes velocidades de queda e, em seguida, desacelerar estas massas. Desta forma, os fatores de influência podem ser determinados em um cenário realista, porque somente os produtos que foram testados em condições reais podem atender a todos os requisitos sem problemas. O projeto eletromagnético da série de freios linear ROBA®- linearstop foi aprovado para monitoramento com o módulo ROBA®- Brake-checker. É o único freio pinhão e cremalheira eletromagnético do mercado. Fig .: transmissão de energia Mayr® O freio de segurança ROBA®- guidestop sem folga atua diretamente sobre as massas móveis dos eixos verticais. Portanto, fornece um alto nível de segurança e minimiza o risco de perigo para as pessoas. Fig .: transmissão de energia Mayr® Se você precisa garantir a segurança de seus operadores e a eficiência da proteção de seus sistemas lineares, fale com a equipe de engenharia da Automotion. Nós temos a solução ideal para manter a sua empresa em alta produtividade e protegida.

Atenção! Obsolescência dos drives Linmot

O fabricante Linmot comunicou a obsolescência dos modelos de drives linhas E10X, E20X, E40X, E10XX, E20XX e E40XX. Se a sua empresa possui esses equipamentos instalados em suas máquinas, fique alerta, pois o prazo de fabricação sob encomenda e o transporte desses itens poderá chegar a 90 dias. A linha E11XX está iniciando o seu processo de obsolescência. Entender quais são os dispositivos que serão descontinuados e fazem parte das suas máquinas ajuda a identificar quais as peças de reposição fundamentais para manter em estoque e evitar que a sua máquina fique parada em caso de quebra. Você também reduz custos, pois quanto mais difíceis de encontrar no mercado, mais caras tornam-se as peças. Nossa engenharia de automação está a postos para sanar todas as suas dúvidas quanto aos produtos descontinuados. Aguardamos o seu contato para programarmos a aquisição de spare parts e garantir o pleno funcionamento da sua máquina. Consulte a nossa equipe de Projetos e Integração e analise qual o custo x benefício para uma nova solução de automação industrial com as tecnologias mais recentes do mercado.

Dicas para o upgrade de servo motores LENZE

Quer reduzir custos de manutenção com os servo motores antigos e obsoletos? Gostaria de diminuir o prazo de entrega para a reposição dos motores? Você quer melhorar o desempenho e diminuir os custos para a aquisição dos motores? Se você respondeu SIM a alguma dessas perguntas este conteúdo é para você. À medida que as máquinas ficam mais antigas, a manutenção e o reparo de componentes tornam-se mais caros. Os componentes eletrônicos, inclusive o próprio servo motor, saem do mercado e, além de não estarem mais disponíveis para venda, fica impossível encontrá-los. Uma boa solução é buscar o suporte de uma equipe de engenharia durante o estudo da melhor forma de atualizar o sistema e para o desenvolvimento e adaptação do novo servo motor a sua máquina. Upgrade de servo motores AC ou DC Projetos de upgrade de servo motores AC ou DC são proativos na redução tanto do tempo de máquina parada quanto nas perdas de produção. Os upgrades aumentam a eficiência da máquina e prolongam sua vida útil. Há vários motivos para a substituição de um servo motor obsoleto por um servo atual: Falta de documentação do servo; Falta de assistência técnica do fabricante da máquina; Alto custo de manutenção; Longas paradas da máquina e perdas de produção; Falta de peças de reposição. Considere algumas características do antigo servo para encontrar um novo motor correspondente que permita a atualização da estrutura. Utilize o suporte de uma equipe de engenharia experiente para isso. Velocidade, torque e inércia É muito importante analisar a relação velocidade e torque, pois o desempenho do novo motor deve atender ou exceder o desempenho do motor obsoleto. Você deve avaliar os valores de catálogo de cada motor do projeto, ou seja, torque nominal, velocidade nominal, etc para garantir que não existam erros de equivalência. Compare as curvas dos motores para verificar os valores de torque em toda a faixa de velocidade. Essa comparação pode ter como referência as velocidades de operação da máquina, bem como o avanço rápido para aproximação. Isso permitirá analisar graficamente e manualmente a equivalência dos valores. Dimensões do motor As dimensões do servo motor são importantes para a adaptação do novo motor em sua máquina, embora não sejam decisivas para o desempenho do servo. Engenheiros experientes na integração de projetos podem revisar os desenhos de ambos os servo motores para garantir a equivalência. Geralmente os servos não têm as mesmas dimensões do eixo e flange e, nesse caso, é necessária a fabricação de flange e acoplamento para adaptar o novo servo motor. Comunicação entre o servo drive e controlador Um ponto importante a ser analisado pela engenharia é como o drive está ligado ao controlador da máquina sendo um CLP ou CNC. Geralmente, servos obsoletos estão em controle analógico com realimentação do encoder para o controlador. Em outras aplicações podemos encontrar servos comunicando em redes industriais também descontinuadas pelo fabricante e, por isso, muitas vezes é necessário o upgrade ou intervenção no programa do controlador para integração do novo servo motor. Veja alguns benefícios dos upgrades de servo motores ou servo drives em máquinas: Documentação atualizada; Fácil manutenção; Suporte técnico fácil e rápido; Servo drive de maior eficiência; Disponibilidade de peças para reposição. Parceria LENZE x Automotion Brasil A Automotion Brasil possui 25 anos de experiência com upgrades de servo drives e servo motores AC e DC. A engenharia de aplicações da Automotion fornece projetos de upgrade de servo motores e/ou servo drives e uma de suas parceiras é a Lenze. A empresa alemã tem experiência de mais de 80 anos e entrega excelência na tecnologia de acionadores. A combinação da expertise e técnica de ambas permite entregar, além dos projetos de upgrade, controladores e retrofit de máquinas com soluções turn key. Quer avaliar seus servo motores e conhecer soluções com o melhor custo x benefício para a sua empresa? Converse com a Automotion Brasil clicando aqui.

Tecnologia da Indústria 4.0

Como inserir a tecnologia da Indústria 4.0 na sua empresa e monitorar eixos verticais A Automotion Brasil tem uma novidade para você! A nossa equipe de engenharia tem a expertise em ser provedora de soluções de automação há 25 anos e sempre valorizamos cada parceria. Pensando em nossos clientes, o Departamento de Automação torna-se provedor de projetos e soluções. Faremos a integração de produtos desenvolvendo projetos de máquinas e processos, utilizando as melhores tecnologias de marcas como Siemens, B&R, Delta, Lenze, Mitsubishi, Omron, Rockwell (Allen Bradley) e Schneider para a sua indústria. Cada projeto é único e as soluções de automação devem cumprir os requisitos e normas técnicas da indústria farmacêutica, automotiva, de alimentos e bebidas, metalúrgica, papel e celulose, entre outros segmentos. Alguns dos serviços que vão facilitar a rotina da sua empresa: Esse tipo de carga em máquinas e sistemas, como as máquinas-ferramentas, sistemas de manuseio, instalações de montagem, dispositivos de içamento de cargas, guindastes e guinchos de palco, representa um potencial de risco substancial – especialmente quando as pessoas e operadores trabalham embaixo do que está suspenso. É fundamental excluir permanentemente o risco de uma descida inadvertida de cargas, bem como distâncias de parada involuntariamente longas já na fase de projeto. Selecionar corretamente os freios de segurança, bem como a integração adequada ao sistema geral, fará diferença na sua linha de produção. Escolha freios de segurança que atuem com o princípio à prova de falhas para aplicações em eixos verticais. Esses freios geram a força de frenagem através das molas e são fechados sem energia. Os freios do servo motor, embora também sejam capazes de desacelerar cargas deslocadas verticalmente até a paralisação, mesmo em caso de falha da fonte de alimentação (operação SS1), não podem, subsequentemente, manter as cargas suspensas sem fornecimento de energia. Sendo assim, os freios do motor não têm capacidade de torque suficiente para manter uma carga suspensa nem possuem o princípio de segurança que evitam que o freio abra quando estes apresentam um risco de queda. Escolha um fabricante que ofereça dispositivos que trabalham baseados em soluções para sua manutenção preditiva. Escolhemos o módulo ROBA®-Brake-Checker da Mayr® para exemplificar. Ele é capaz de monitorar e fornecer freios sem o uso de sensores. A versão mais avançada desse módulo também fornece dados, possibilitando a manutenção programada de maneira inteligente com o melhor custo-benefício. Monitoramento inteligente de freios Há freios que possuem dispositivos capazes de informar quando o rotor está desgastado e precisa ser trocado ou ainda se existe alteração de temperatura da bobina, que é um claro sinal de desgaste. Essas informações permitem a manutenção preditiva de freios de segurança eletromagnética com base no princípio da inspeção permanente. No módulo ROBA®-Brake-checker se, por exemplo, a temperatura limite for atingida, isso é uma indicação de dano ao freio, de falha do freio ou mesmo dimensionamento incorreto. O verificador de freio ROBA® também mostra quando os valores críticos de desgaste foram atingidos. Isso permite uma previsão manutenção, que por sua vez garante maior disponibilidade do sistema. As progressões de temperatura e mudanças nos parâmetros ao longo da vida dos freios também se tornam visíveis. Esses dados permitem analisar os erros e podem ser usados e até mesmo transferidos para outros sistemas de usuário. Todos esses dados de mau funcionamento e operação normal, portanto, fornecem informações valiosas para melhorias e otimizações futuras, por exemplo, para mais segurança do sistema ou um limite de desempenho estendido. Montamos uma lista de verificação para você identificar freios de segurança para eixos verticais que utilizam a tecnologia da indústria 4.0: Certifique-se de que os freios de segurança também são adequados para ações de frenagem dinâmica e foram testados em condições realistas; Verifique os tempos de resposta do freio (atração / queda). Você só pode alcançar distâncias de parada curtas e confiáveis usando um freio rápido e tempos de frenagem constantes durante toda a vida útil; Certifique-se de que o fornecedor implemente uma inspeção final 100%, incluindo o armazenamento automatizado de todos os dados de teste para uma rastreabilidade sem limites. Os freios também devem ser identificados com um número de série exclusivo; Confie em um fornecedor que tenha uma ampla gama de produtos padronizados. Quando há opções de freios rotatórios e lineares com base em diferentes princípios funcionais (eletromagnético, pneumático ou liberado hidraulicamente) você pode ter certeza que há flexibilidade das soluções para muitas aplicações diferentes; Escolha fabricantes com experiência em desenvolvimento, produção e aplicação, serviço rápido e global no local (especialmente se você comercializar suas máquinas globalmente) e consultoria competente. Converse com a nossa equipe de engenharia e nós ajudaremos você a escolher o melhor para a realidade do seu negócio clicando aqui.

Projeto e Integração

A Automotion Brasil tem uma novidade para você! A nossa equipe de engenharia tem a expertise em ser provedora de soluções de automação há 25 anos e sempre valorizamos cada parceria. Pensando em nossos clientes, o Departamento de Automação torna-se provedor de projetos e soluções. Faremos a integração de produtos desenvolvendo projetos de máquinas e processos, utilizando as melhores tecnologias de marcas como Siemens, B&R, Delta, Lenze, Mitsubishi, Omron, Rockwell (Allen Bradley) e Schneider para a sua indústria. Cada projeto é único e as soluções de automação devem cumprir os requisitos e normas técnicas da indústria farmacêutica, automotiva, de alimentos e bebidas, metalúrgica, papel e celulose, entre outros segmentos. Alguns dos serviços que vão facilitar a rotina da sua empresa: – Montagem de painéis elétricos; – Projetos elétricos, pneumáticos, hidráulicos e mecânicos; – Desenvolvimento de dispositivos e máquinas especiais; – Adequação NR12; – Treinamentos de especificação, manutenção, aplicação e programação; – Desenvolvimento de software para sistemas de automação, PLC, IHM, Motion Control e Supervisório; – Laboratório de manutenção especializado. Queremos que o seu negócio tenha um ambiente saudável, produtivo e seguro para acompanhar as evoluções tecnológicas de maneira sustentável. Para isso, estamos aqui desde o desenvolvimento do seu projeto, até a construção, programação e start-up dele.

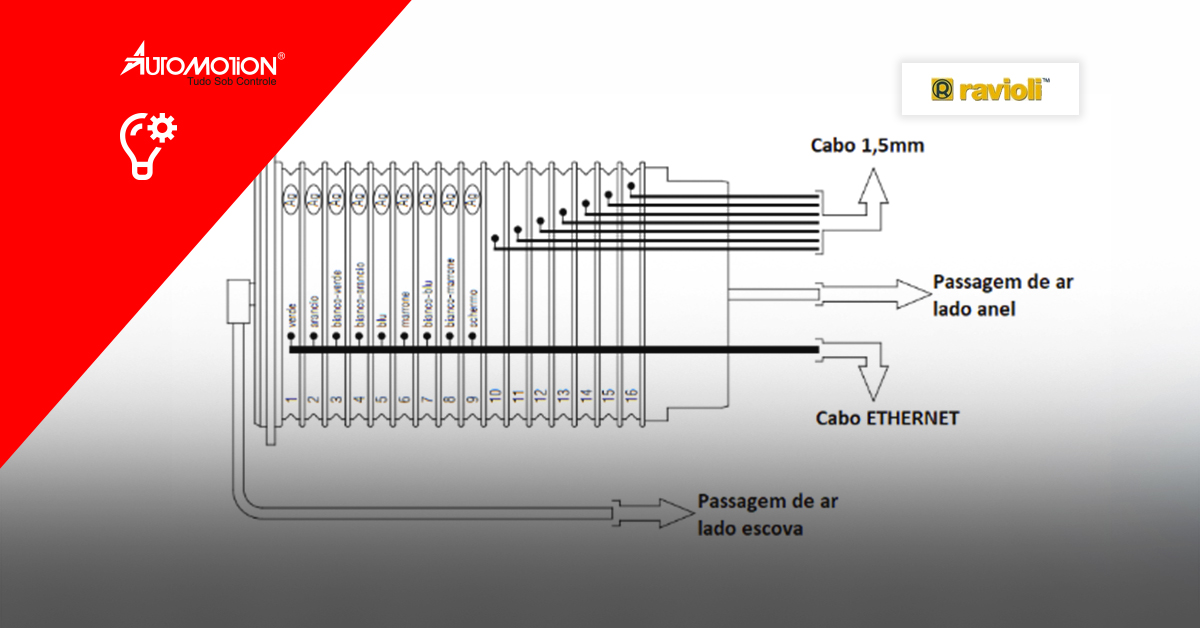

As vantagens dos conectores rotativos em mesas indexadas

Você tem problemas em transmitir a comunicação elétrica de motores e sensores para a sua mesa rotativa? Tem problemas com cabos danificados em mesas rotativas? Você tem limitação de giro e velocidade devido à passagem elétrica das mesas rotativas? Se você respondeu SIM a alguma dessas perguntas, esse conteúdo é para você. As mesas rotativas são máquinas comuns usadas em linhas de produção para montagem de componentes e testes. As estações de trabalho são organizadas em torno de um raio externo da mesa, onde a peça e/ou componente é transportado para a próxima etapa em cada indexação da mesa. As mesas rotativas com mais de duas estações ou com um único sentido de giro normalmente necessitam de conectores rotativos para transmitir sinais elétricos e pneumáticos. Uma solução para isso são os conectores rotativos Ravioli. Eles são compostos por anéis, escovas e porta-escovas. Os anéis rotativos são dispositivos eletromecânicos que garantem a continuidade elétrica entre duas partes de um motor – uma fixa e outra em movimento rotatório. Esses conectores são fornecidos na versão aberta e na execução fechada, protegidos por material termoplástico ou metálico antioxidante com vários graus de proteção. Aqui você encontra outro conteúdo com mais uma aplicação desses conectores. Todas as peças mecânicas são projetadas e fabricadas com extrema precisão pela Ravioli e recebem pintura e processamento específicos para garantir a durabilidade do produto. Eles podem fornecer sinais elétricos CA ou CC (corrente alternada ou corrente contínua) e comunicações – como Ethernet, Profinet e Modbus/TCP – para todos os equipamentos ou acessórios instalados na mesa rotativa. Outro opcional dessa linha é a inserção de passagens para ar e óleo. No caso de passagens pneumáticas é possível combinar até dois canais para válvulas de duplo solenoide. Conector rotativo modelo PRR para aplicações de mesas rotativas. automotion.com.br/produtos/conectores-rotativos/roller-series O conector rotativo Ravioli série Roller é aplicado principalmente quando é requerido um dispositivo com dimensões reduzidas e altas velocidades. Estão disponíveis escovas de cobre-grafite ou prata-grafite para sinais. Uma ou mais passagens fluidas ou sensores angulares também estão disponíveis como opcional, mediante solicitação. Para conhecer um outro dispositivo de alta eficiência que vai aumentar os lucros da sua indústria, clique aqui. Principais características: Modelos de 6 a 24 anéis; Corrente de trabalho 10A por anel; Tensão de transmissão 400VAC / VDC; IP65; Velocidade de trabalho 100rpm; Temperatura operação: -20°C +60°C; Acessório: Passagem para pneumática e encoder absoluto. Quer saber como implantar essa solução na sua indústria com o melhor custo x benefício? Converse com a nossa equipe de engenharia.

Vantagens dos atuadores no processamento de alimentos e dosagem

Quer evitar a contaminação decorrente de vazamentos no processamento de alimentos? Alterar o curso e o controle do volume de dosagem com apenas uma alteração na IHM ou no PLC? Quer reduzir o desperdício de produtos e ampliar os lucros? Se você respondeu SIM a alguma dessas perguntas, esse conteúdo é para você. A equipe de engenharia da Automotion Brasil selecionou os atuadores eletromecânicos da Exlar para atender algumas necessidades recorrentes da indústria. Veja: Dosagem adaptável a vários setores À medida que a demanda do consumidor por variedade aumenta, o equipamento de envase e embalagem precisa ser mais flexível, adaptando-se a formas e tamanhos mais desafiadores, bem como à viscosidade do produto. Os atuadores eletromecânicos Exlar® oferecem uma alternativa limpa e adaptável às soluções de energia fluida tradicionais para as indústrias de alimentos, bebidas, farmacêutica, cosmética, química, petroquímica e combustível, atendendo essa demanda. Fatiar com precisão e eficiência Fatiar ou cortar em qualquer processo de fabricação requer precisão e eficiência para o controle adequado da porção. Os atuadores eletromecânicos Exlar® oferecem uma solução mais limpa do que as soluções de cilindros hidráulicos tradicionais. A precisão e repetibilidade é possível em milhões de ciclos, garantindo o controle das porções com o mínimo de desperdício, otimizando os resultados. Tecnologia para serviços pesados com flexibilidade e durabilidade Operações eficientes de processamento e embalagem de alimentos exigem tecnologias robustas, poderosas, duráveis, precisas e seguras para os alimentos. Os atuadores Exlar® para serviços pesados são projetados de forma personalizada para atender a vários regulamentos e requisitos da indústria. Produzindo controle de movimento programável e preciso, essa solução oferece alta capacidade de força, flexibilidade e durabilidade, requisitos necessários para controlar com eficiência e maximizar o processamento e a embalagem de alimentos. Esses atuadores têm vida útil até 15 vezes maior do que os fusos de esferas e capacidade de acomodar cargas maiores. A linha de fuso planetário Exlar é ideal para ambientes de produção agressivos e de alta capacidade. Atuadores para envase – confiabilidade e precisão do enchimento Produção de alimentos limpa e livre de fluidos hidráulicos É fácil cortar, dosar, posicionar, espalhar, pressionar e controlar facilmente a produção de alimentos da sua indústria com atuadores totalmente elétricos mais limpos, mais eficientes e mais precisos. Eles são projetados e configuráveis para executar milhões de ciclos sem relubrificação ou manutenção. O controle preciso do volume, a manutenção reduzida, a lubrificação e pintura para indústria alimentícia (opção aço inox) são algumas das vantagens. Elimine sistemas potencialmente prejudiciais movidos a fluidos hidráulicos do ambiente de produção de alimentos da sua indústria. Ao substituir os fusos excêntricos ou os cilindros de ar e hidráulicos na sua máquina de envase por um atuador elétrico Exlar, o controle de volume é mais preciso e a taxa de preenchimento também. A flexibilidade do atuador Exlar baseado em servo motor tem capacidade de controlar o volume instantaneamente, sem interruptores ou necessidade de troca das cames. Flexibilidade de volume É fácil obter alterações no curso ou no volume do dosador – basta inserir uma nova configuração na IHM ou solicitar que um PLC faça as alterações. Opere faixas independentes ou sincronize todas as bombas juntas. Controle de umidade do amortecedor Ao fabricar papel, é essencial regular os níveis de umidade. Se estiverem muito altos, o papel enrola e não pode ser usado. As técnicas de secagem caso a umidade seja alta, são muito caras. Além disso, é necessário um controle preciso dos amortecedores para garantir que o excesso de umidade não seja introduzido no processo de fabricação. Os atuadores elétricos Exlar são um substituto ideal para atuadores pneumáticos porque permitem controlar o volume das válvulas, melhorando consideravelmente os níveis de umidade. Redução de contaminação e danos ambientais Os atuadores eletromecânicos Exlar® permitem a inserção precisa de adesivos, selantes, graxas e lubrificantes, minimizando os danos ambientais e os custos decorrentes deles. Estamos a postos para apoiar a sua indústria no processo de desenvolvimento e otimização de recursos e resultados. Fale com um de nossos engenheiros e saiba como clicando aqui.